最も簡単に言えば、スパッタリングとは、材料の超薄膜を作成するために使用される物理プロセスです。真空中で高エネルギーイオンをターゲットと呼ばれるソース材料に衝突させることで、ターゲットから原子を叩き出し、基板上に堆積させてコーティングを形成します。

スパッタリングは、本質的に運動量伝達プロセスであり、微視的なビリヤードゲームに似ています。エネルギーを与えられたガスイオンを「手玉」として使用し、ターゲット上の原子に衝突させることで、高純度膜を原子一つずつ構築するための高度に制御された多用途な方法を提供します。

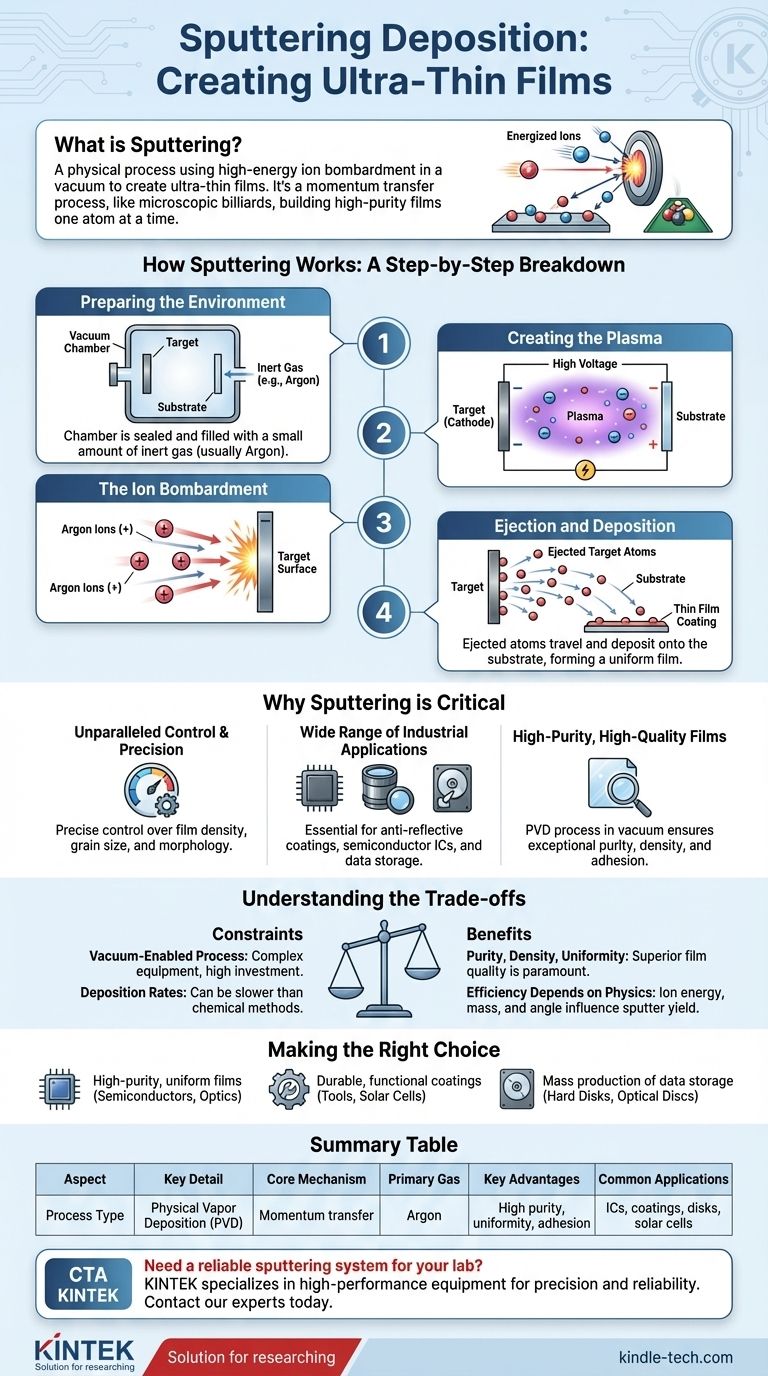

スパッタリングの仕組み:ステップバイステップの内訳

スパッタリングの価値を理解するには、まずその核となるメカニズムを理解する必要があります。プロセス全体は、結果として得られる膜の純度と品質を確保するために、密閉された真空チャンバー内で行われます。

ステップ1:環境の準備

プロセスは、基板(コーティングされる物体)とターゲット(コーティングのソース材料)の両方を真空チャンバー内に配置することから始まります。このチャンバーには、その後、少量の不活性ガス、最も一般的にはアルゴンが充填されます。

ステップ2:プラズマの生成

ターゲットと基板の間に高電圧が印加され、ターゲットが負電極(陰極)として機能します。この強い電場がチャンバーを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

ステップ3:イオン衝撃

プラズマ中で生成された正電荷を帯びたアルゴンイオンは、負電荷を帯びたターゲットに向かって強制的に加速されます。それらは非常に高速でターゲットの表面に衝突します。

ステップ4:放出と堆積

この高エネルギー衝撃により、ターゲット材料の表面から原子が物理的に叩き出されます。放出されたこれらの原子は真空チャンバー内を移動し、基板上に着地して、薄く均一な膜を徐々に形成します。

スパッタリングが重要な技術である理由

スパッタリングは単なる実験室の好奇心ではありません。それは現代の製造業における基盤技術です。その広範な使用は、他の成膜方法に比べて提供する独自の利点に起因しています。

比類のない制御と精度

スパッタリングは、最終的な膜の特性を正確に制御することを可能にします。ガス圧、電圧、温度などの要因を管理することで、エンジニアは膜の密度、結晶粒径、形態を細かく調整し、正確な仕様を満たすことができます。

幅広い産業用途

スパッタリングの多用途性は、数多くの産業におけるその応用で明らかです。ガラス上の反射防止コーティングの作成、コンピューターのハードディスクやDVDへの金属層の堆積、半導体産業における集積回路の処理に不可欠です。

高純度、高品質の膜

スパッタリングは真空中で行われる物理蒸着(PVD)プロセスであるため、他の方法で一般的な化学反応や汚染物質を回避します。これにより、基板への密着性が高く、非常に純粋で緻密なコーティングが得られます。

トレードオフの理解

強力である一方で、スパッタリングはその明確な利点のために選択される特定のツールです。その運用上の制約を理解することが、その役割を評価する鍵となります。

真空環境を必要とするプロセス

高真空環境の要件は、スパッタリング装置が複雑であり、多額の設備投資を伴うことを意味します。このプロセスは、開放された空気環境では実行できません。

成膜速度が要因となる場合がある

一部の化学成膜方法と比較して、スパッタリングはより遅いプロセスとなる場合があります。トレードオフは通常、速度と品質であり、膜の純度、密度、均一性が成膜の生速度よりも重要である場合にスパッタリングが選択されます。

効率は物理学に依存する

プロセスの有効性は物理法則によって支配されます。衝突するイオンのエネルギー、質量、角度、およびターゲット原子の結合エネルギーはすべて、「スパッタ収率」(入射イオンあたりの放出原子数)に影響を与えます。

目標に合った適切な選択をする

成膜方法の選択は、望ましい結果に完全に依存します。スパッタリングは、精度と品質が最優先されるシナリオで優れています。

- 高純度で均一な膜が主な焦点である場合:スパッタリングは、半導体や光学部品など、膜の品質が譲れない用途における業界標準です。

- 耐久性のある機能性コーティングが主な焦点である場合:この方法は、耐摩耗性工具コーティング、装飾仕上げ、太陽電池の導電層を作成するための主要な選択肢です。

- データストレージメディアの大量生産が主な焦点である場合:スパッタリングの信頼性と精度は、コンピューターのハードディスクや光ディスクの製造における基盤技術となっています。

最終的に、スパッタリングは原子レベルで材料を設計することを可能にし、現代技術を推進する高性能な表面を構築します。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | イオン衝撃による運動量伝達 |

| 主に使用されるガス | アルゴン |

| 主な利点 | 高い膜純度、優れた均一性、強力な密着性 |

| 一般的な用途 | 半導体IC、光学コーティング、ハードディスク、太陽電池 |

研究室の薄膜研究または生産のための信頼性の高いスパッタリングシステムが必要ですか?

KINTEKは、精度と信頼性のために設計されたスパッタリング成膜システムを含む、高性能な実験装置を専門としています。半導体デバイス、光学コーティング、または先進材料を開発している場合でも、当社のソリューションは、お客様の成功に不可欠な高純度で均一な膜を保証します。

今すぐ専門家にお問い合わせください。お客様の特定の要件について話し合い、KINTEKのスパッタリング技術がお客様の研究室の能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電気化学用途向け回転白金ディスク電極