本質的に、スパッタリングは物理気相成長(PVD)法であり、非常に薄く均一な材料層を表面に堆積させるために使用されます。このプロセスは真空中で行われ、活性化されたガス、すなわちプラズマを使用して、ソース材料(「ターゲット」)から原子を物理的に叩き出し、基板上に堆積させて、原子ごとに高性能な膜を形成します。

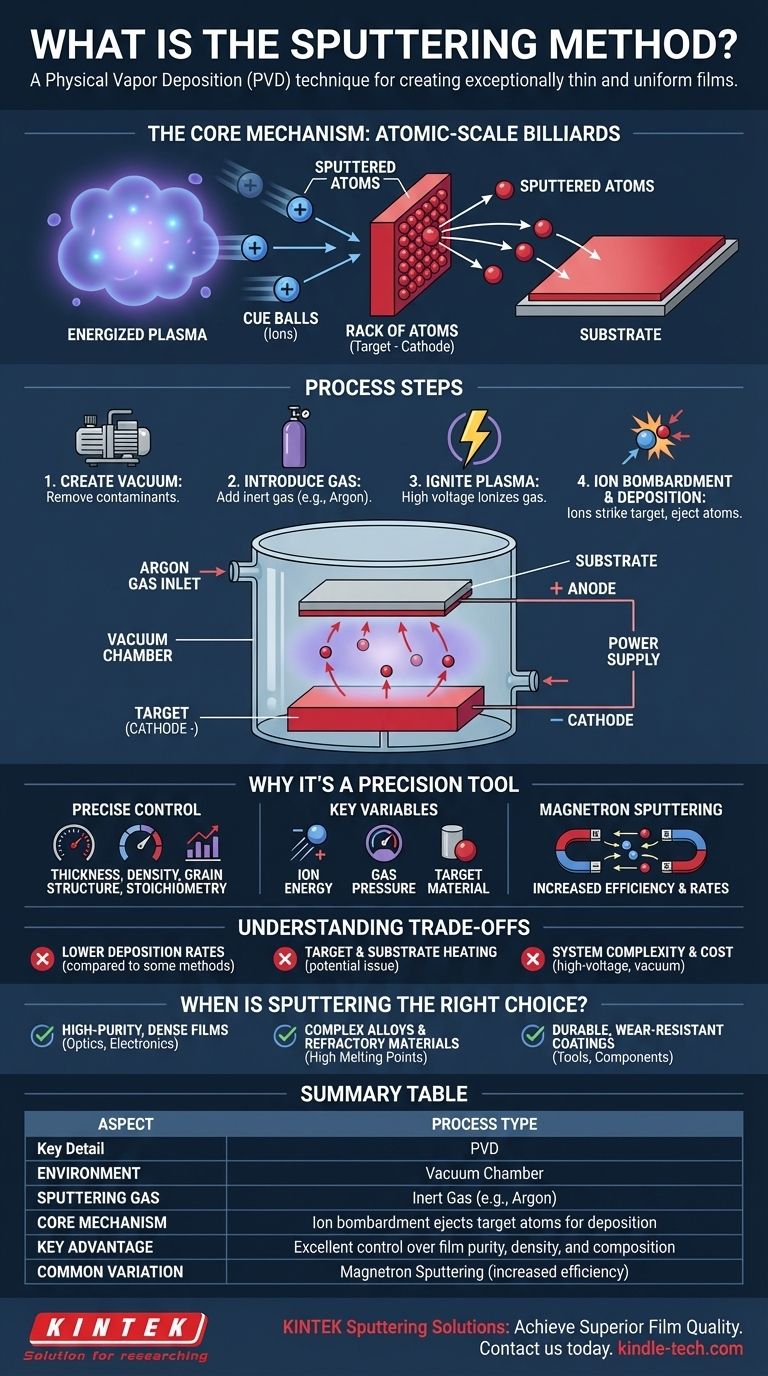

スパッタリングは、根本的には原子スケールのビリヤードのプロセスです。不活性ガスをプラズマに活性化させることで、「手玉」(イオン)を作り出し、それが原子の「ラック」(ターゲット)に衝突し、原子をはじき飛ばして、近くの表面(基板)に正確に着地させます。

核心メカニズム:プラズマから薄膜へ

スパッタリングを理解するには、真空チャンバー内で発生する一連の制御されたイベントとして視覚化するのが最善です。各ステップは、膜の最終的な品質にとって重要です。

真空環境の作成

プロセス全体は真空チャンバー内で行われます。これは、膜を汚染したり、スパッタされた原子の動きを妨げたりする可能性のある空気やその他の粒子を除去するために不可欠です。

スパッタリングガスの導入

少量の高純度不活性ガス、最も一般的にはアルゴンがチャンバーに導入されます。このガスはプロセスの「弾薬」であり、その原子はターゲットを衝撃するために活性化されます。

プラズマの点火

チャンバー内に高電圧が印加され、ターゲット材料が陰極(負電荷)として機能します。この強力な電界はアルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光性のイオン化ガス(正に帯電したアルゴンイオンと自由電子の混合物)を生成します。

イオン衝撃

正に帯電したアルゴンイオンは、電界によって強く加速され、高速かつ高エネルギーで負に帯電したターゲットに衝突します。

原子の放出と堆積

この衝撃は純粋な運動量伝達イベントです。高エネルギーイオンがターゲットに衝突すると、材料の原子構造内で衝突カスケードが開始されます。このカスケードが表面に達すると、ターゲットから個々の原子が放出されます。

放出された原子は、真空チャンバー内を通常視線方向に移動し、基板(シリコンウェーハ、ガラス板、プラスチック部品など)に衝突するまで進みます。到着すると、それらは付着して凝縮し、徐々に薄く均一な膜を形成します。

スパッタリングが精密ツールである理由

スパッタリングは、表面をコーティングする能力だけでなく、それが提供する信じられないほどの制御度合いで高く評価されています。最終的な膜の特性は、精密に設計することができます。

膜特性の制御

スパッタリングは原子ごとに膜を構築するため、膜の厚さ、密度、結晶粒構造、および化学量論(化合物の元素の正確な比率)を非常に細かく制御できます。これにより、特定の電気的、光学的、または保護的特性を持つ材料を作成するために不可欠なものとなります。

主要な制御変数

このプロセスは高度に調整可能です。専門家は、望ましい結果を達成するためにいくつかの変数を調整します。

- イオンエネルギー:エネルギーが高いほど、イオンあたりのスパッタ原子が多くなります。

- ガス圧:プラズマ密度とスパッタ原子の経路に影響します。

- ターゲット材料:ターゲット材料の結合エネルギーと原子質量によって、原子がどれだけ容易に放出されるかが決まります。

一般的なバリエーション:マグネトロンスパッタリング

プロセスをより効率的にするために、ほとんどの最新システムではマグネトロンスパッタリングが使用されています。ターゲットの背後に強力な磁石が配置され、プラズマからの自由電子を閉じ込めます。これらの閉じ込められた電子はターゲット表面の近くで螺旋状に強制され、アルゴン原子との衝突回数を劇的に増加させ、はるかに高密度で効果的なプラズマを生成します。これにより、堆積速度が大幅に向上します。

トレードオフの理解

強力である一方で、スパッタリングはすべてのコーティングニーズに対する万能の解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

堆積速度

熱蒸着などの他の方法と比較して、スパッタリングは堆積速度が低い場合があります。マグネトロンスパッタリングは速度を向上させますが、依然として遅いプロセスである可能性があり、これは大量生産における要因となります。

ターゲットと基板の加熱

絶え間ないイオン衝撃は、ターゲットにかなりの熱を発生させます。さらに、プラズマと堆積する原子からのエネルギーは基板を加熱する可能性があり、これは特定のプラスチックのような熱に弱い材料にとっては問題となる場合があります。

システムの複雑さとコスト

スパッタリングシステムには、真空チャンバー、高電圧電源、ガス処理、そして多くの場合、高度な冷却および磁気アレイが必要です。これにより、機器はより単純な堆積技術よりも複雑で高価になります。

スパッタリングが適切な選択となるのはいつか?

堆積方法の選択は、最終製品の技術的要件に完全に依存します。

- 高純度で高密度、精密な厚さの膜に重点を置く場合:スパッタリングは、膜の形態と組成を非常に細かく制御できるため、光学、エレクトロニクス、医療機器に最適です。

- 複雑な合金や難治性材料のコーティングに重点を置く場合:スパッタリングは、熱蒸着では困難または不可能な非常に高い融点を持つ材料(タングステンやチタンなど)の堆積に優れています。

- 耐久性のある耐摩耗性コーティングの作成に重点を置く場合:スパッタされた原子の高いエネルギーは、優れた密着性と高密度な膜構造をもたらし、工具や部品の硬質コーティングに最適です。

最終的に、スパッタリングは現代の材料科学の礎石として機能し、私たちの技術を支える高度な薄膜の製造を可能にしています。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 環境 | 真空チャンバー |

| スパッタリングガス | 不活性ガス(例:アルゴン) |

| 核心メカニズム | イオン衝撃によりターゲット原子が放出され堆積 |

| 主な利点 | 膜の純度、密度、組成を優れた制御 |

| 一般的なバリエーション | マグネトロンスパッタリング(効率向上) |

精密スパッタリングを研究室の能力に統合する準備はできていますか?

KINTEKは、薄膜堆積のあらゆるニーズに対応する高品質の実験装置と消耗品を専門としています。当社のスパッタリングソリューションは、エレクトロニクス、光学、耐久性コーティングのアプリケーションで、優れた膜品質、精密な制御、信頼性の高い結果を達成できるように設計されています。

今すぐお問い合わせください、当社の専門知識がお客様の材料科学プロジェクトをどのように前進させられるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート