要するに、物理気相成長法(PVD)は、固体材料を気化させ、それを原子レベルで表面に堆積させる一連の真空ベースのコーティング技術です。このプロセスにより、極めて薄くても非常に耐久性のある膜が生成され、基材となる物体の特性が根本的に向上します。

PVDの基本原理は、単に塗料を塗布するのではなく、分子レベルで新しい高性能表面を構築することです。この精密な制御により、極端な硬度、耐食性、または鮮やかな装飾仕上げなどの特定の特性を設計することが可能になります。

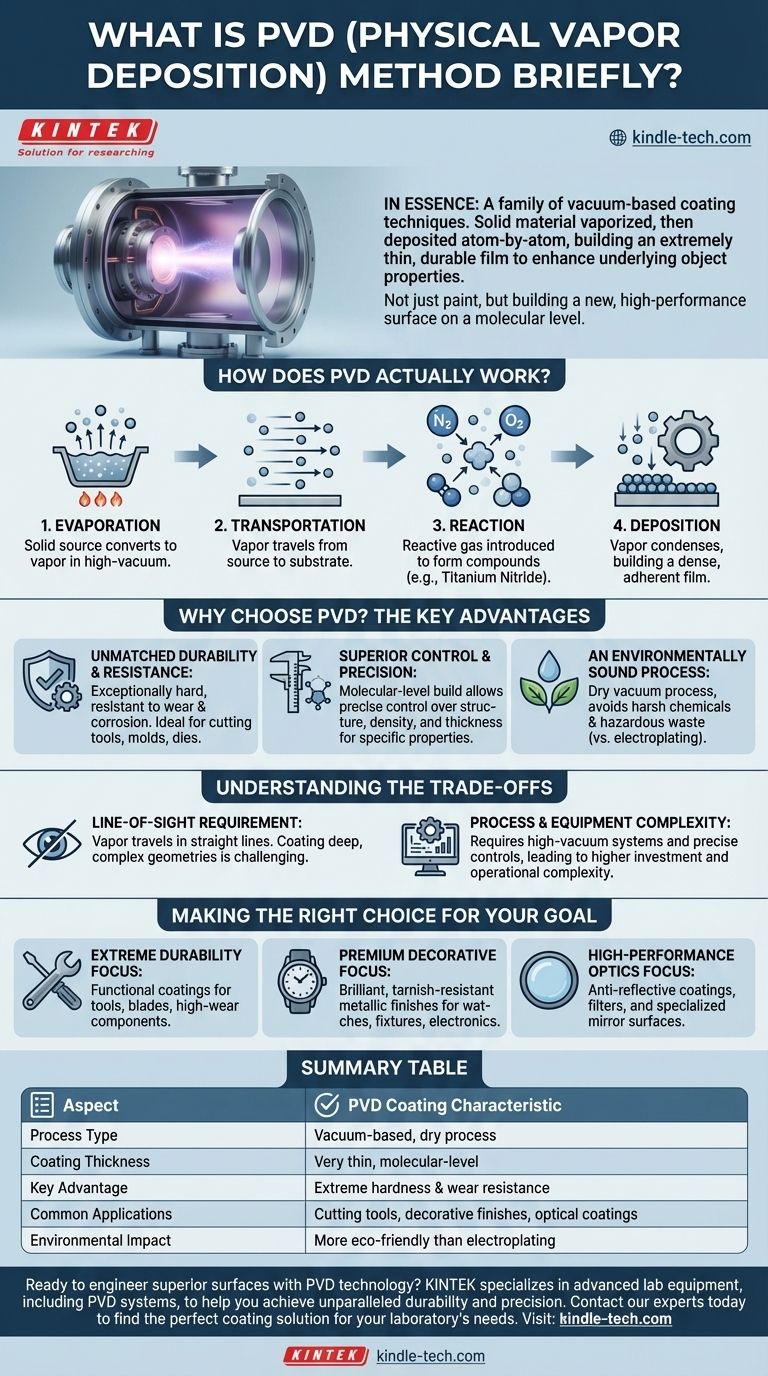

PVDは実際にどのように機能するのか?

PVDプロセスは、純度を確保し汚染を防ぐために高真空チャンバー内で実行されます。これは一般的に4つの明確な段階に分けられます。

ステージ1:蒸発

まず、コーティング材となる固体原料が蒸気に変換されます。これは、加熱やイオンによる衝突などの方法を用いて真空チャンバー内で行われます。

ステージ2:輸送

気化した原子または分子は、原料から真空チャンバーを横切って移動します。それらは、コーティングされる物体(しばしば基材と呼ばれる)に到達するまで直進します。

ステージ3:反応

特定の用途では、窒素、酸素、またはアセチレンなどの反応性ガスがチャンバーに導入されます。このガスが金属蒸気と反応し、硬度向上のための窒化チタンなど、基材表面に特定のセラミック化合物が形成されます。

ステージ4:堆積

最後に、気化した材料が基材の表面に凝縮します。これにより、薄く、密着性が高く、緻密な膜が形成され、最終的なPVDコーティングが完成します。

なぜPVDを選ぶのか?主な利点

プロセスの原子レベルの性質により、PVDコーティングには、過酷な用途に適したいくつかの明確で価値のある特性が付与されます。

比類のない耐久性と耐性

PVDコーティングは非常に硬く、耐摩耗性および耐食性に優れています。これにより、切削工具、刃物、金型、工業用ダイの寿命を延ばすのに理想的です。

優れた制御と精度

膜は一度に1分子ずつ構築されるため、エンジニアはその構造、密度、厚さを驚くほど細かく制御できます。これにより、特定の機能的または光学的な特性に合わせて最適化されたコーティングを作成できます。

環境に配慮したプロセス

従来の電気めっきなどの湿式めっき方法と比較して、PVDは乾式真空プロセスです。有害な化学物質の使用や有害廃棄物の発生を避けるため、はるかに環境に優しい選択肢となります。

トレードオフの理解

PVD法は強力ですが、あらゆる状況に適しているわけではない固有の特性があります。これらの限界を理解することは、情報に基づいた意思決定を行う上で極めて重要です。

直視(Line-of-Sight)の要件

気化した原子は、ソースから基材へ直線的に移動します。これは、複雑で深い形状の内部や、直接視界にない領域のコーティングが極めて困難になることを意味します。

プロセスの複雑さと装置の複雑さ

PVDシステムは洗練された装置です。高真空チャンバー、強力なポンプシステム、精密な電子制御が必要であり、初期投資が大きく、単純なコーティング方法よりも運用上の複雑さが増します。

目標に合わせた適切な選択

PVDは万能の解決策ではありません。その価値は、適切な問題に適用されたときに発揮されます。

- 主な焦点が極度の耐久性と耐摩耗性である場合: PVDは、工具、刃物、高摩耗の工業部品の機能性コーティングとして優れた選択肢です。

- 主な焦点がプレミアムで長持ちする装飾仕上げである場合: PVDは、時計、備品、家電製品などに薄く、光沢があり、変色しにくい金属仕上げを提供します。

- 主な焦点が高性能光学機器である場合: PVDの精度は、反射防止コーティング、フィルター、特殊な鏡面を作成するために不可欠です。

結局のところ、PVDは現代のエンジニアリングにとって不可欠なツールであり、単に表面を覆うのではなく、より良い表面を構築することを可能にします。

要約表:

| 側面 | PVDコーティングの特性 |

|---|---|

| プロセスタイプ | 真空ベースの乾式プロセス |

| コーティングの厚さ | 非常に薄い、分子レベル |

| 主な利点 | 極端な硬度と耐摩耗性 |

| 一般的な用途 | 切削工具、装飾仕上げ、光学コーティング |

| 環境への影響 | 電気めっきよりも環境に優しい |

PVD技術で優れた表面を設計する準備はできましたか? KINTEKは、PVDシステムを含む高度な実験装置を専門としており、お客様の工具、部品、または研究において比類のない耐久性と精度を達成できるよう支援します。お客様の研究室のニーズに最適なコーティングソリューションを見つけるために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器