要するに、薄膜光学コーティングのプロセスとは、真空チャンバー内で、レンズやミラーなどの光学部品上に、特定の材料の1つ以上の微視的な層を堆積させることです。正確な方法は材料と目的の光学効果に基づいて選択されますが、基本的な原理は、光が反射、透過、または吸収される方法を精密に制御する、しばしば数分子の厚さの膜を構築することです。

中心となる概念は単一の方法ではなく、高度に制御された成膜技術のファミリーです。それらの間の選択は、目的の光学性能、膜の耐久性、および製造コストのバランスをとる、重要なエンジニアリング上の決定となります。

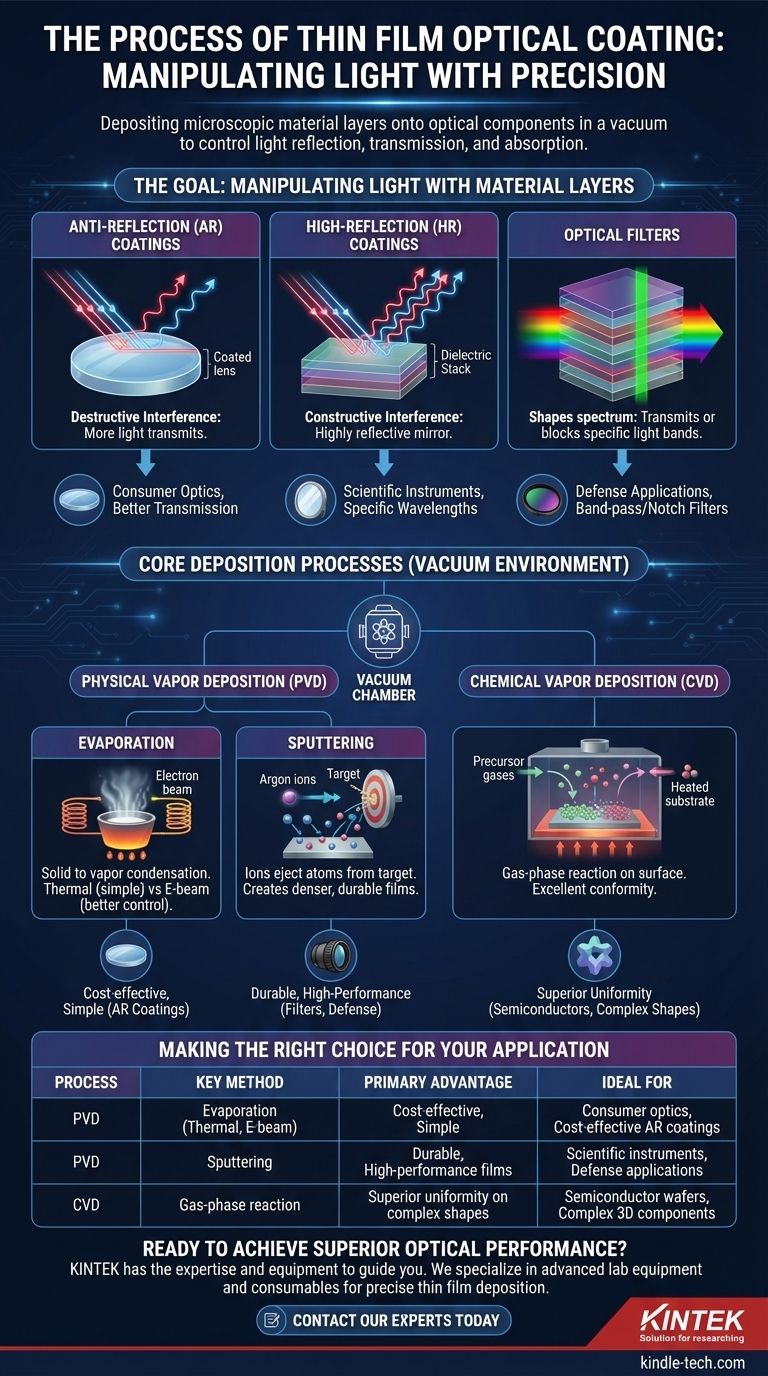

目的:材料層による光の操作

「どのように」に踏み込む前に、「なぜ」を理解することが不可欠です。光学コーティングは干渉効果を生み出すことによって機能します。光が異なる材料(空気、コーティング、ガラスなど)の境界に当たると、一部は反射し、一部は透過します。コーティング層の厚さと屈折率を精密に制御することにより、これらの反射波が互いに強め合うか、打ち消し合うかを制御できます。

反射防止(AR)コーティング

最も一般的な用途は反射防止(AR)コーティングです。慎重に選択された厚さ(光の波長の4分の1)と屈折率を持つ単一の層は、コーティングの上面から反射する光と、下面から反射する光が完全に位相がずれるようにすることができます。この弱め合う干渉により、反射が互いに打ち消し合い、より多くの光がレンズを透過できるようになります。

高反射(HR)コーティング

逆に、高屈折率材料と低屈折率材料の複数の交互の層(「誘電体スタック」)を積み重ねることで、強め合う干渉を作り出すことができます。これにより、各界面からの反射が互いに強め合い、特定の波長範囲に対して非常に高い反射率を持つミラーが作成されます。

光学フィルター

この同じ原理により、洗練された光学フィルターを作成できます。層のスタックを注意深く設計することにより、非常に狭い光の帯域のみを透過するコーティング(バンドパスフィルター)や、特定の範囲をブロックするコーティング(ノッチフィルター)を作成し、部品を通過する光のスペクトルを効果的に整形できます。

主要な成膜プロセス

すべての最新の光学コーティングは、純度と制御を確保するために真空中で行われます。主要な方法は、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの大きなファミリーに分類されます。

物理気相成長法(PVD)

PVDは、固体原料を蒸気に変換し、それが真空を通過してより冷たい光学基板上に凝縮し、薄膜を形成するプロセスです。

- 蒸着(Evaporation): これは最も確立されたPVD法です。原料をるつぼ内で加熱し、蒸発させます。

- 熱蒸着(Thermal Evaporation) は抵抗加熱(トースターのコイルのようなもの)を使用し、より単純ですが、制御性が低くなります。

- 電子ビーム(E-beam)蒸着 は、高エネルギーの電子ビームを使用して材料を加熱し、非常に高い融点を持つ材料の堆積を可能にし、より良いレート制御を提供します。

- スパッタリング(Sputtering): このプロセスでは、コーティング材料で作られたターゲットが高エネルギーイオン(通常はアルゴン)で衝突されます。これらのイオンは微視的なサンドブラスターのように働き、ターゲットから原子を叩き落とします。これらの「スパッタされた」原子は移動し、基板上に堆積し、通常は蒸着膜よりも高密度で耐久性のある膜を形成します。

化学気相成長法(CVD)

CVDは根本的に異なります。固体物理的に気化させる代わりに、このプロセスでは前駆体ガスをチャンバーに導入します。これらのガスは、加熱された基板表面で反応または分解し、目的の固体材料を薄膜として残します。CVDは、複雑な形状に完全に適合する均一な膜を作成するのに優れています。

トレードオフの理解

単一のプロセスがすべての用途に最適ということはありません。選択には重要なエンジニアリング上のトレードオフが伴います。

プロセス対性能

スパッタリング膜は、蒸着膜と比較して、一般的に高密度で、より耐久性があり、時間経過や温度変化に対してより安定しています。スパッタされた原子の高いエネルギーにより、より強固な膜構造がもたらされます。ただし、スパッタリング装置はより複雑で高価になる可能性があります。

耐久性と密着性

成膜プロセスを支援するためにイオン源を追加する(イオンアシスト成膜、またはIADとして知られる)ことで、蒸着膜の密度と密着性を劇的に向上させることができます。これは蒸着とスパッタリングの性能ギャップを埋め、品質とコストの良好なバランスを提供します。

材料の制限

一部の複雑な化学化合物は、蒸着のために加熱されると分解する可能性があります。これらの材料については、スパッタリングは、バルク材料を溶かすことなくターゲットから原子を放出するため、しばしば唯一実行可能なPVD法となります。CVDは別の道を提供しますが、適切な前駆体ガスを見つけ、高い基板温度を管理する必要があります。

用途に合わせた適切な選択

正しいプロセスを選択するには、その方法の強みを主な目標と一致させる必要があります。

- もし主な焦点が消費者向け光学製品の費用対効果の高いARコーティングである場合: 標準的な熱蒸着または電子ビーム蒸着が、最も経済的で十分な選択肢となることがよくあります。

- もし主な焦点が科学的または防衛用途向けの耐久性の高い高性能フィルターである場合: 必要な密度と環境安定性を達成するためには、スパッタリングまたはイオンアシスト成膜が必要です。

- もし主な焦点が複雑な3D形状や大面積の半導体ウェハーへの均一なコーティングである場合: 化学気相成長法(CVD)は、その優れた適合性により、しばしば優れた方法となります。

結局のところ、これらの成膜プロセスを習得することが、より良いカメラレンズから最先端の天体望遠鏡に至るまですべてを作成することを可能にしているのです。

要約表:

| 成膜プロセス | 主要な方法 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | 蒸着(熱、Eビーム) | 費用対効果が高い、シンプル | 消費者向け光学製品、費用対効果の高いARコーティング |

| 物理気相成長法(PVD) | スパッタリング | 耐久性の高い高性能膜 | 科学機器、防衛用途 |

| 化学気相成長法(CVD) | 気相反応 | 複雑な形状に対する優れた均一性 | 半導体ウェハー、複雑な3D部品 |

優れた光学性能を実現する準備はできましたか?

アプリケーションの成功には、適切な薄膜コーティングプロセスを選択することが不可欠です。科学研究向けの耐久性の高い高性能フィルターが必要な場合でも、消費者向け製品向けの費用対効果の高いARコーティングが必要な場合でも、KINTEKにはあなたを導く専門知識と設備があります。

当社は、精密な薄膜成膜のための高度な実験装置と消耗品の提供を専門としています。当社のソリューションは、光透過率の向上から優れた耐久性まで、必要な正確な光学特性の実現を支援します。

専門家にご相談ください。お客様固有の要件について話し合い、KINTEKがお客様の光学コーティングプロセスを最適化する方法を発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用電動油圧真空熱プレス

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器