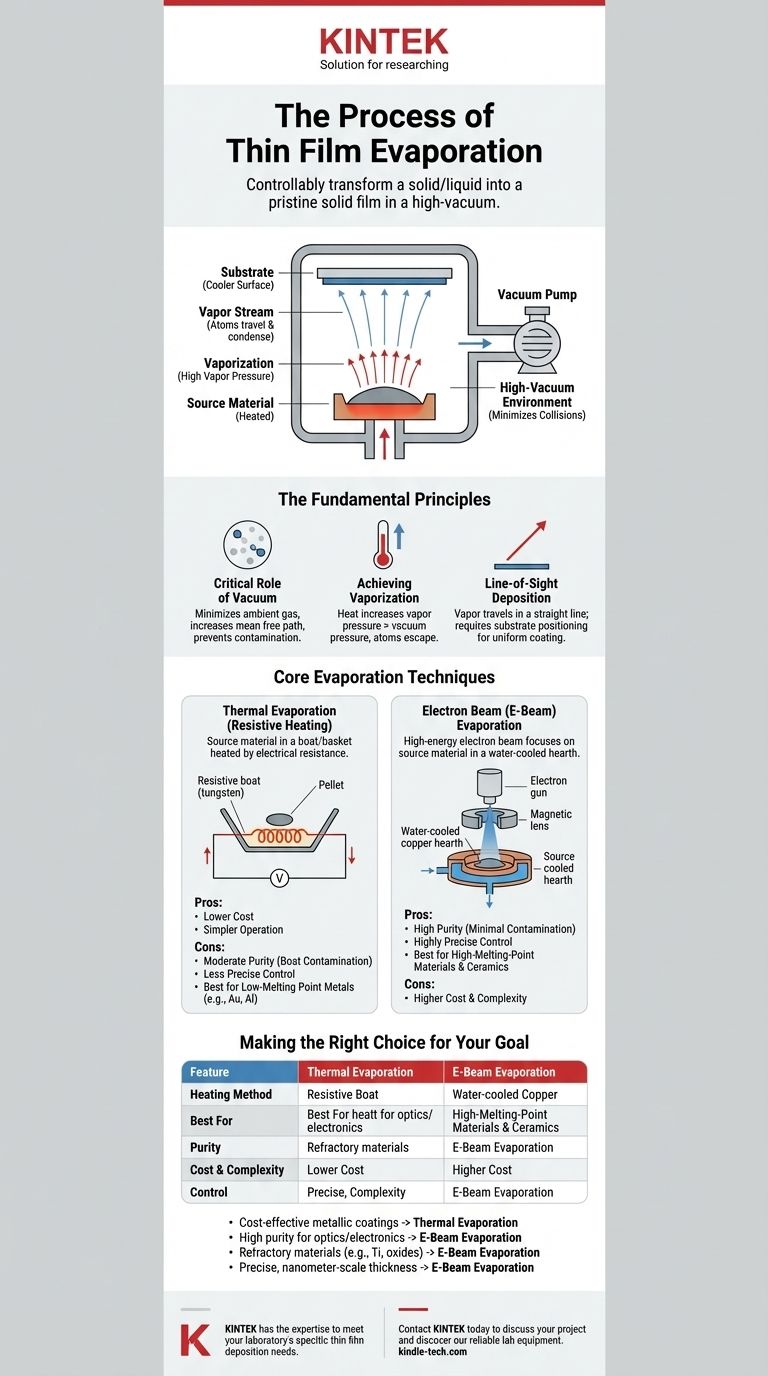

簡単に言えば、薄膜蒸着とは、原料を真空チャンバー内で加熱し、その原子が蒸気になるプロセスです。この蒸気は移動し、基板と呼ばれるより冷たい表面に凝縮し、超薄膜、高純度膜を形成します。このプロセス全体は、物理気相成長(PVD)の一種です。

薄膜蒸着の基本原理は単純です。固体または液体の材料を真空中で制御された方法で気体に変換し、ターゲット上に清浄な固体膜として再凝縮させます。技術的な主な違いは、材料をどのように加熱するかという点にあります。

蒸着の基本原理

プロセスを真に理解するには、まずそれが可能になる環境と物理学を把握する必要があります。この方法は単に材料を沸騰させる以上のことであり、高度に制御された相転移です。

真空の重要な役割

このプロセスは高真空環境で行われます。これはオプションの細部ではなく、成功の基本です。

真空は、チャンバー内の周囲のガス分子の数を最小限に抑えます。これにより、蒸発した原子が衝突することなく基板に直接到達することが保証されます。これは平均自由行程を増加させるという概念です。これにより、汚染や望ましくない化学反応を防ぎ、はるかに純粋な最終膜が得られます。

気化の達成

すべての材料には蒸気圧があり、これはその気相によって及ぼされる圧力です。熱の形でエネルギーを加えることにより、この蒸気圧を増加させます。

材料の蒸気圧が周囲の真空チャンバーの圧力を超えると、原子は逃げてチャンバーを移動するのに十分なエネルギーを得ます。

線視線堆積

気化すると、原子はソースから基板まで直線的に移動します。この線視線特性は、プロセスが高度に指向性があることを意味します。

基板は、この蒸気流を遮断するようにソースの上に戦略的に配置されます。これが、基板の回転や移動なしに、複雑な三次元形状への均一なコーティングが困難な理由です。

主要な蒸着技術

原理は同じですが、ソース材料に熱を供給するために使用される方法によって、2つの主要な技術が定義されます。

熱蒸着(抵抗加熱)

これは概念的に最も単純な方法です。ソース材料は、ペレットまたは粉末の形で、「ボート」または「バスケット」と呼ばれる小さな容器に配置されます。

このボートは通常、タングステンやモリブデンなどの耐火金属で作られています。ボートに高電流を流すと、その自身の電気抵抗により加熱されます。この熱がソース材料に伝達され、材料が溶けて蒸発します。

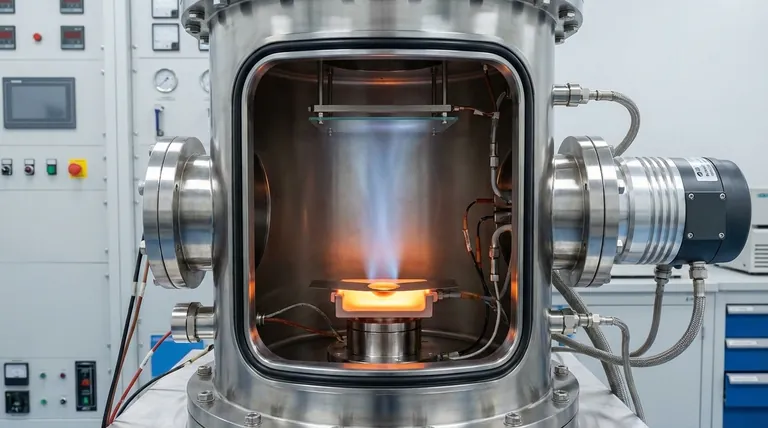

電子ビーム(E-ビーム)蒸着

このより高度な技術では、ソース材料は水冷式の銅製ハースまたはるつぼに保持されます。高エネルギーの電子ビームが生成され、磁気的に誘導されてソース材料の表面に衝突します。電子ビームの強烈で集束されたエネルギーが材料の非常に小さなスポットを極めて高い温度に加熱し、局所的な蒸発を引き起こします。るつぼが水冷されているため、コンテナではなくソース材料のみが熱くなります。

トレードオフの理解

熱蒸着とE-ビーム蒸着の選択は、材料の要件、純度のニーズ、および予算に完全に依存します。

純度と汚染

E-ビーム蒸着は、一般的に高純度の膜を生成します。電子ビームはソース材料のみを加熱するため、容器(るつぼ)からの汚染は無視できるほどです。

熱蒸着は、汚染のリスクが高くなります。加熱されたボートが、ボート材料自体からの不純物を蒸気流や最終膜に放出したり、反応したりすることがあります。

材料の適合性

熱蒸着は、金、アルミニウム、銀など、比較的低い融点を持つ材料に適しています。非常に高い融点を持つ材料を加熱すると、ボートが損傷する可能性があります。

E-ビーム蒸着は、高融点(耐火性)材料やセラミックにとって優れた選択肢です。電子ビームの集束されたエネルギーは、システムを損傷することなくほぼすべての材料を蒸発させることができます。

プロセス制御とコスト

熱蒸着システムは、構築が簡単で、コストが低く、操作が容易です。しかし、蒸着速度を正確に制御することは困難な場合があります。

E-ビーム蒸着は、堆積速度と膜厚に対してはるかに正確な制御を提供します。この精度は、高い装置コストとシステムの複雑さをもたらします。

目標に合わせた適切な選択

アプリケーションの特定のニーズが、理想的な蒸着技術を決定します。

- コスト効率の高い単純な金属コーティングが主な焦点の場合: 熱蒸着は、直接的で経済的なソリューションを提供します。

- 高度な光学機器やエレクトロニクス向けの高純度が主な焦点の場合: 汚染を避けるためには、E-ビーム蒸着が不可欠な選択肢となります。

- チタンや酸化物などの耐火性材料の堆積が主な焦点の場合: 高エネルギー加熱能力があるため、E-ビーム蒸着が唯一実行可能な方法です。

- ナノメートルスケールの膜厚に対する正確で再現性のある制御が主な焦点の場合: E-ビームシステムの高度な監視と制御が不可欠です。

結局のところ、これらの方法を理解することで、原材料を高性能な薄膜に確実に変換するための適切なツールを選択できるようになります。

要約表:

| 特徴 | 熱蒸着 | E-ビーム蒸着 |

|---|---|---|

| 加熱方法 | 金属ボートの抵抗加熱 | ソース材料への電子ビームの集束 |

| 最適 | 低融点金属(例:Au、Al) | 高純度膜および耐火性材料(例:Ti、酸化物) |

| 純度 | 中程度(ボート汚染のリスクあり) | 高い(汚染が最小限) |

| コストと複雑さ | 低コスト、簡単な操作 | 高コスト、より複雑なシステム |

| 制御 | 蒸着速度の制御が不正確 | 速度と膜厚の高度な精密制御 |

アプリケーションで優れた薄膜を実現する準備はできましたか?

単純なコーティングのためのコスト効率の高い熱蒸着が必要な場合でも、高度な研究開発および生産のための高純度E-ビーム蒸着が必要な場合でも、KINTEKは、お客様の研究所の特定の薄膜堆積ニーズを満たす専門知識と装置を備えています。

今すぐKINTEKにご連絡いただき、プロジェクトについてご相談の上、当社の信頼性の高いラボ機器がどのように一貫性のある高性能な薄膜の堆積に役立つかをご確認ください。

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート