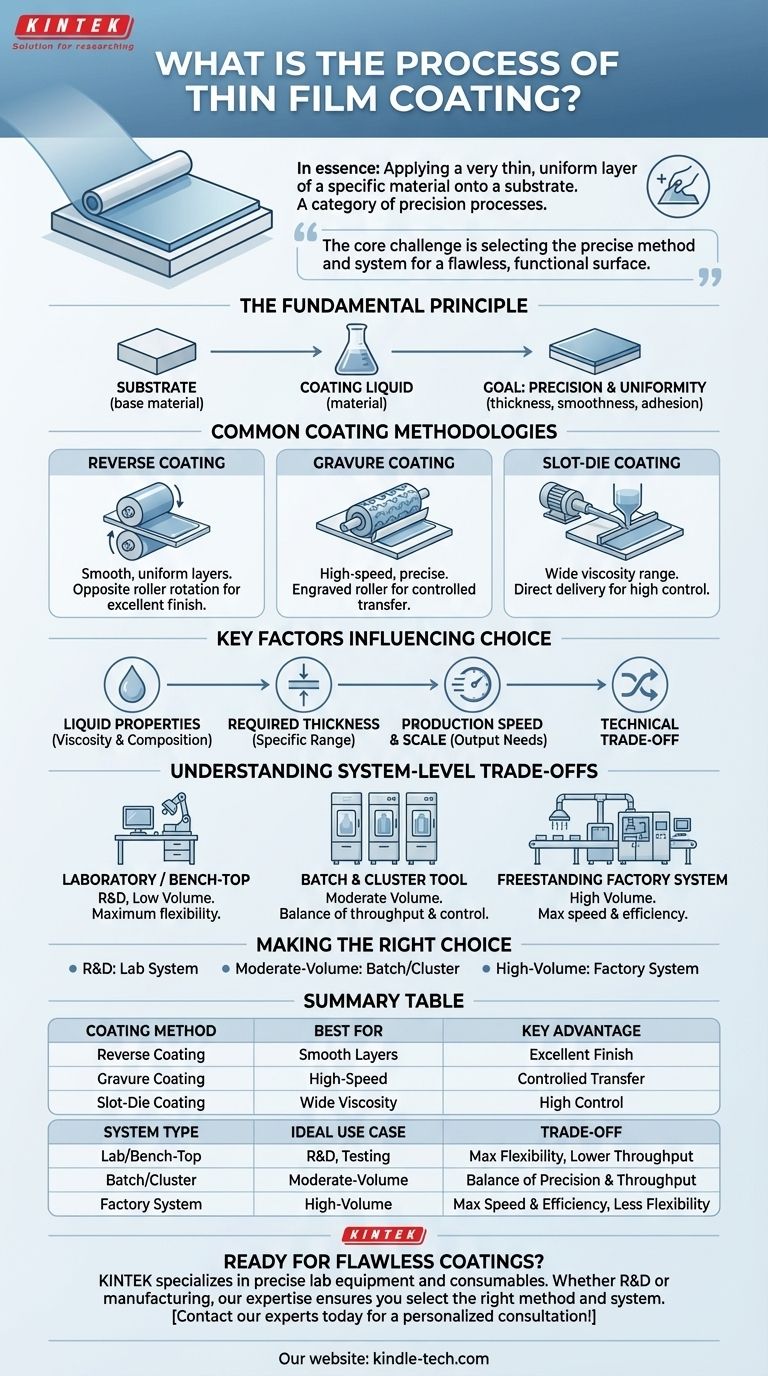

本質的に、薄膜コーティングのプロセスとは、基板として知られるベース表面上に、特定の材料の非常に薄く均一な層を適用することです。これは単一の技術ではなく、精密プロセスのカテゴリであり、一般的な方法にはリバースコーティング、グラビアコーティング、スロットダイコーティングなどがあり、それぞれ特定の用途のニーズに基づいて選択されます。

薄膜コーティングにおける中心的な課題は、単に層を適用することではありません。それは、欠陥のない機能的な表面を実現するために、コーティング材料、所望の膜厚、および必要な生産規模に適合する正確な方法とシステムを選択することです。

コーティングの基本原理

基板とコーティング材料

その核心において、すべての薄膜プロセスには2つの主要なコンポーネントが含まれます。すなわち、基板(コーティングされるベース材料)とコーティング液または材料です。目標は、コーティング材料を例外的な均一性と制御された厚さで基板上に堆積させることです。

目標:精度と均一性

最終膜が厚さ、平滑性、密着性に関して厳格な仕様を満たしたとき、プロセスは成功と見なされます。これらの特性は、それが電子ディスプレイであろうと、医療機器であろうと、先進的なパッケージングであろうと、最終製品の性能にとって極めて重要です。

一般的なコーティング方法論

選択される方法は、コーティング液の粘度、目標とする厚さ、および必要な生産速度などの要因によって決まります。

リバースコーティング

この方法は、塗布点で反対方向に回転する2つのローラーを使用します。基板は一方のローラーを通過し、もう一方のローラーによってコーティングが適用され、非常に滑らかで均一な層が作成されます。

グラビアコーティング

グラビアコーティングは、非常に小さなセル状のパターンが彫刻されたローラーを使用します。このローラーがコーティング液を取り込み、ドクターブレードが余分なものを除去し、セル内に正確な量が残され、それが基板に転写されます。

スロットダイコーティング

このプロセスでは、コーティング液が狭い内部スロットを通して正確にポンプで送られ、移動する基板上に直接供給されます。この方法は、コーティングの厚さと幅に対して優れた制御を提供します。

選択に影響を与える主要な要因

ある方法を選択するかどうかは、プロジェクトの特定の要件によって推進される技術的なトレードオフです。

コーティング液の特性

コーティング材料の粘度(粘り気)と化学組成は最も重要です。スロットダイのような一部の方法は幅広い粘度をうまく処理できますが、他の方法はより専門的です。

要求される膜厚

異なる方法は、異なる厚さの範囲を生成するのに優れています。超薄の光学層に理想的なプロセスは、より厚い接着剤コーティングには適さない場合があります。

生産速度と規模

要求されるスループットが選択を決定します。高速のロール・ツー・ロール製造では、グラビアやスロットダイなどの方法がしばしば利用されますが、他の用途では速度よりも精度が優先される場合があります。

システムレベルのトレードオフの理解

コーティング方法は方程式の一部にすぎません。それを実行する機械、つまり「システム」も同様に重要です。この選択は、規模、柔軟性、コストのトレードオフを反映しています。

ラボまたはベンチトップシステム

これらは、研究、開発、および小規模な実験的アプリケーションのために設計された小規模システムです。これらは、異なる材料やプロセスをテストするための最大の柔軟性を提供します。

バッチおよびクラスターツールシステム

バッチシステムは、複数の基板(シリコンウェーハなど)を一度に単一チャンバー内で処理します。クラスターツールは複数の相互接続されたチャンバーを使用し、真空を破ることなく一連の異なるプロセスを可能にし、スループットと制御のバランスを提供します。

自立型ファクトリーシステム

これらは、大量の連続生産のために設計された大規模で高度に自動化されたシステムです。これらは、製造環境における速度、効率、および一貫性を最大化するために、特定のプロセスに最適化されています。

目標に合った正しい選択をする

- 研究と材料テストが主な焦点である場合: 柔軟なラボまたはベンチトップシステムは、さまざまな方法と配合を実験するための理想的な選択肢です。

- 制御された中程度の生産量が主な焦点である場合: バッチまたはクラスターツールシステムは、特殊な製造に必要な精度とスループットを提供します。

- 大量でコストに敏感な製造が主な焦点である場合: グラビアやスロットダイなどの高速な方法を使用した専用の大規模ファクトリーシステムが必要です。

結局のところ、薄膜コーティングのプロセスを習得することは、特定の性能およびビジネス目標を達成するために、適切な技術と適切な生産システムを一致させることを意味します。

要約表:

| コーティング方法 | 最適用途 | 主な利点 |

|---|---|---|

| リバースコーティング | 滑らかで均一な層 | 優れた仕上がりのための逆回転ローラー |

| グラビアコーティング | 高速で正確な塗布 | 制御された材料転送のための彫刻ローラー |

| スロットダイコーティング | 幅広い粘度範囲、正確な厚さ | 高い制御のためのスロットからの直接供給 |

| システムタイプ | 理想的な使用例 | トレードオフ |

| ラボ/ベンチトップ | R&D、材料テスト | 最大の柔軟性、低いスループット |

| バッチ/クラスターツール | 中程度の生産量 | 精度とスループットのバランス |

| ファクトリーシステム | 大量生産 | 最大の速度と効率、柔軟性は低い |

あなたの研究室または生産ラインのために完璧な薄膜コーティングを実現する準備はできましたか?

KINTEKは、薄膜コーティングプロセスを習得するために必要な正確なラボ機器と消耗品を提供することに特化しています。あなたがR&Dであろうとフルスケールの製造であろうと、当社の専門知識は、厚さ、均一性、密着性に関するあなたの正確な仕様を満たすために、柔軟なベンチトップユニットから大量生産ツールまで、適切なコーティング方法とシステムを選択することを保証します。

あなたのコーティングプロセスを最適化し、優れた結果を得るためにお手伝いさせてください。専門家による個別相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- RF電源とDC電源の違いは何ですか?アプリケーションに最適な電源の選択

- 硬度を高めるための最も一般的な熱処理プロセスは何ですか?鋼の焼入れと焼戻しをマスターする

- シリコン化の後に追加の焼鈍処理が必要なのはなぜですか?複合材の安定性と耐久性を確保する

- AHP前処理中にベンチトップインキュベーターシェーカーはどのように一貫性を確保しますか?バイオマスの均一な分解を実現する

- 焼成プロセスの典型的な例を教えてください。石灰石から生石灰への変換を発見する

- CBDアイソレートとディストレートの違いは何ですか?純度とアントラージュ効果を解説

- ダイヤモンドテスターは本当に機能するのか?その精度と限界についての真実を解き明かしましょう。

- オイルフリーダイヤフラム真空ポンプの典型的な用途にはどのようなものがありますか?研究室でのプロセス純度を確保しましょう