スパークプラズマ焼結(SPS)は、その核となる部分で、高速固化技術です。パルス直流電流と一軸圧力を利用して、粉末を緻密な固体に変えます。このプロセスは通常、真空の作成、圧力の印加、パルス電流による急速な抵抗加熱、そして最終的な冷却段階という4つの主要な段階を含みます。

SPSの根本的な利点は、その独自の加熱メカニズムにあります。高アンペア、低電圧の電流を導電性ダイと粉末に直接流すことで、粒子接触点で強烈な局所的な熱を発生させ、数時間ではなく数分で緻密化を可能にします。

SPSプロセスの解体

SPSを真に理解するためには、各段階が最終的な材料特性にどのように貢献するかを見る必要があります。このプロセスは、特殊なプレス内で実行される注意深く調整された一連の動作です。

ステージ1:サンプル装填と排気

まず、粉末材料は導電性ダイに装填されます。これはほとんどの場合、グラファイト製です。このダイアセンブリは、真空チャンバー内の2つの電極の間に配置されます。

チャンバーは、大気ガスを除去するために排気されます。この重要なステップは、粉末材料とグラファイト工具の酸化を防ぎます。酸化は、高い処理温度で損なわれる可能性があります。

ステージ2:一軸圧力の印加

所望の真空が達成されると、プレスラムとして機能する電極を介して一軸圧力が印加されます。この初期圧力は粉末を圧縮し、粒子間の接触を増加させます。

これにより、粉末コンパクト全体で良好な導電性が確保され、これはその後の加熱段階に不可欠です。圧力は、緻密化を助けるために加熱サイクル中維持または増加されます。

ステージ3:パルス電流と急速加熱

これはSPSプロセスの決定的な段階です。高出力のパルス直流(DC)電流が電極に直接印加されます。電流はグラファイトダイを通り、そして決定的に、粉末サンプル自体を通ります。

これにより、いくつかのメカニズムを通じて急速な加熱が起こります。主な効果はジュール加熱(抵抗加熱)です。さらに、個々の粉末粒子間の接触点では、スパーク放電が発生し、局所的かつ瞬間的に高温のプラズマを生成します。この効果は粒子表面を清浄化し、粒子間の「ネック」または結合の形成を劇的に加速します。

ステージ4:固化と冷却

温度が目標焼結点まで急速に上昇すると、材料は軟化し、一定の圧力下で緻密化し、多孔性を排除します。プロセスはこの温度で非常に短時間、しばしばわずか数分間保持されます。

所望の密度に達すると、電流はオフになります。その後、システムは急速に冷却され、SPS技術の特長である微細な結晶構造が固定されます。

SPSを根本的に異なるものにするものとは?

SPSは、単に従来の熱間プレスを高速化したものではありません。その直接加熱方法は、従来の炉とは根本的に異なる条件を作り出します。

直流加熱の役割

従来の熱間プレスでは、炉がダイとサンプルを外部から加熱するため、熱伝導に依存する遅いプロセスです。SPSは、材料とダイ自体を加熱要素として使用します。この内部からの直接加熱は、信じられないほど効率的で高速です。

「スパークプラズマ」効果

パルス電流は、粉末粒子間の空隙でスパーク放電を発生させます。これにより、サンプル全体の温度よりもはるかに高い局所的な温度が生成されます。この現象は、粒子表面の汚染物質を除去し、結合のために活性化させます。これは、急速な焼結速度の主要な要因です。

前例のない速度が粒成長を抑制

SPSの最も重要な成果は速度です。加熱速度は毎分数百度に達することがあります。材料が高温にさらされる時間を最小限に抑えることで、SPSは効果的に粒成長を抑制し、非常に微細で、しばしば斬新な微細構造を持つ完全に緻密な材料の製造を可能にします。

トレードオフと考慮事項の理解

SPSは強力ですが、万能な解決策ではありません。成功した適用のためには、その制約を理解することが重要です。

材料と工具の制約

標準的なSPSプロセスでは、ダイと、理想的にはサンプルも電気的に導電性である必要があります。絶縁体を焼結することも可能ですが、熱がダイから粉末に伝達される必要があるため、慎重なダイ設計が必要です。このプロセスは、温度と圧力の制限があるグラファイト工具の使用に大きく限定されます。

温度勾配

加熱が電流の流れから始まるため、完璧な温度均一性を達成することは困難な場合があります。大きなサンプルの表面とコアの間には温度勾配が存在する可能性があり、これをプロセス設計で考慮する必要があります。

「プラズマ」論争

「スパークプラズマ焼結」という用語が広く使用されている一方で、サンプル全体に持続的なバルクプラズマが存在するかどうかは科学的な議論の対象であることに注意することが重要です。しかし、スパーク放電と粒子界面での局所加熱の実用的な効果は十分に文書化されており、この技術の独自の利点の原因となっています。

これを目標に適用する方法

焼結方法の選択は、材料に望む結果に完全に依存します。

- 迅速なプロトタイピングや新規材料の開発が主な焦点である場合:SPSは、その極端な速度と、ユニークな非平衡微細構造を作成する能力により、理想的な選択肢です。

- 高密度でナノ構造の部品の製造が主な焦点である場合:SPSは、強化された機械的特性に不可欠な微細粒径を維持しながら、完全な緻密化を達成するのに優れています。

- 単純な大型部品の費用対効果の高い生産が主な焦点である場合:SPSの独自の微細構造上の利点が必要ない場合は、従来の熱間プレス焼結または従来の炉焼結の方が適している可能性があります。

最終的に、スパークプラズマ焼結は、そのユニークで迅速なエネルギー供給を通じて、材料の微細構造に対する比類のないレベルの制御を提供します。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. サンプル装填&排気 | 粉末をグラファイトダイに装填し、真空を作成 | 酸化防止、加熱準備 |

| 2. 圧力印加 | 電極を介して一軸圧力を印加 | 粉末を圧縮し、電気的接触を確保 |

| 3. パルス電流加熱 | パルスDC電流を粉末に直接印加 | ジュール加熱とスパーク放電による急速加熱 |

| 4. 固化&冷却 | 短時間温度を保持し、その後急速冷却 | 粒成長を抑制しながら完全な密度を達成 |

スパークプラズマ焼結で優れた材料固化を実現する準備はできていますか?

KINTEKでは、材料研究開発のための高度な実験装置を専門としています。焼結技術における当社の専門知識は、以下のことをお手伝いします。

- ユニークな微細構造を持つ新規材料を開発

- 微細粒径を維持しながら完全な緻密化を達成

- 迅速な処理能力でR&Dを加速

導電性粉末や特殊材料を扱っているかどうかにかかわらず、当社のチームは、お客様の実験室のニーズに合った適切なSPSソリューションを提供できます。

スパークプラズマ焼結がお客様の材料研究をどのように変革できるかについて、今すぐKINTEKにお問い合わせください!

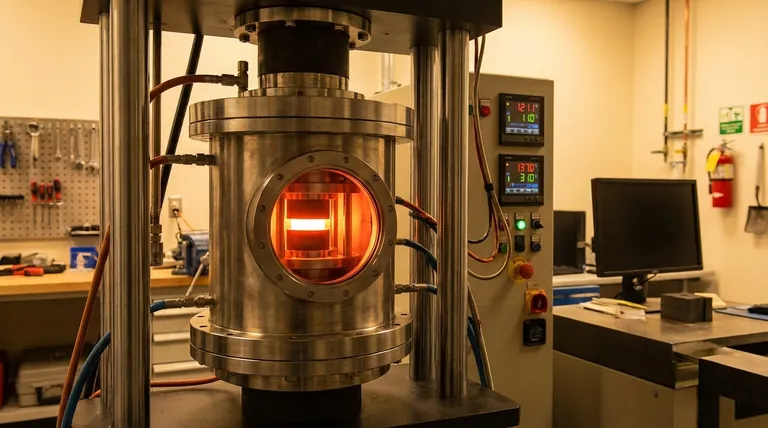

ビジュアルガイド

関連製品

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 小型真空熱処理・タングステン線焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空歯科用ポーセリン焼結炉

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器