本質的に、ガラス焼結は、微細なガラス粉末を固体で高密度の物体に変換する製造プロセスです。これは、ガラスを液体状態にすることなく、熱と圧力を適用して粉末粒子を融合させることによって達成されます。このプロセスにより、従来のガラス融解技術では困難または不可能であった複雑な形状や複合材料の作成が可能になります。

焼結の核となる原理は、融解させるのではなく、融合させることです。ガラス粉末を融点より低い温度に加熱することにより、個々の粒子は原子拡散によって接触点で結合し、徐々に粒子間の空間をなくして統一された固体塊を形成します。

根本的な目標:融解せずに融合させる

焼結は固相拡散のプロセスです。単純な鋳造やブローとは根本的に異なる結果を達成するためには、温度と圧力の正確な制御に依存します。

焼結が達成すること

材料を液体に変える代わりに、焼結は原子が個々のガラス粒子の境界を越えて移動するのに十分な熱エネルギーを提供するだけです。

この移動により、粒子がくっついて融合し、表面積が減少し、粒子間の細孔(空隙)がなくなります。その結果、高密度化され、強化された最終部品が得られます。

出発材料:ガラス粉末

プロセスは微粉砕されたガラスから始まります。粒子サイズが小さいことは非常に重要です。なぜなら、それは広大な表面積を作り出し、加熱段階で粒子が結合するための接触点をより多く提供するからです。

時には、初期の形状が加熱される前に保持されるのを助けるために、カップリング剤やバインダーが粉末と混合されます。

温度と雰囲気の役割

温度は、ガラスが原子を動かすのに十分柔らかくなるが、液体のように流れるほど熱くならない点まで慎重に上昇させられます。

この加熱は、望ましくない化学反応を防ぎ、最終製品の完全性を確保するために、窒素-水素混合物などの制御された雰囲気下で行われることがよくあります。

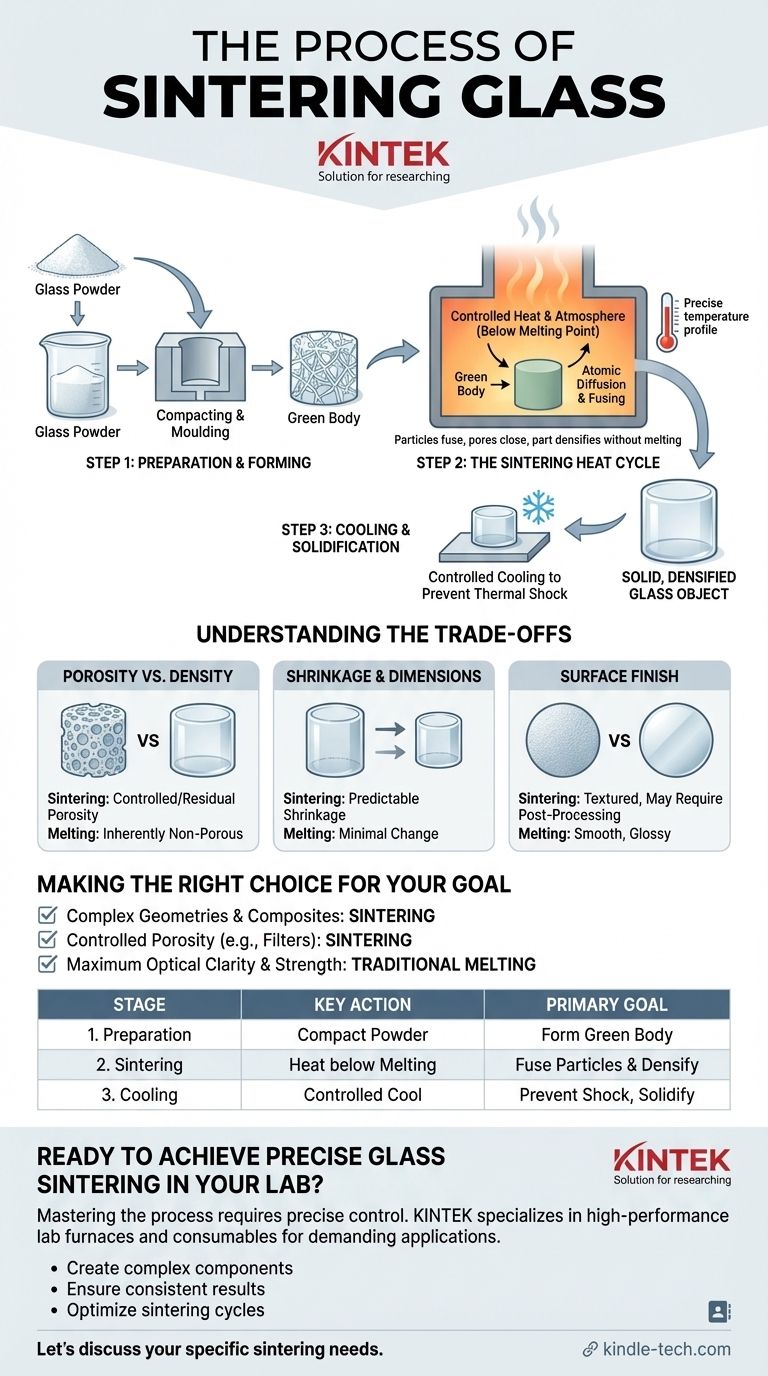

プロセスの段階的な内訳

詳細は異なる場合がありますが、ガラスの焼結プロセスは、緩い粉末から完成したコンポーネントに至るまで、通常3つの主要な段階に従います。

ステップ1:準備と成形

まず、ガラス粉末を所望の形状に圧縮します。これは、グラファイトなど、高温に耐えられる材料で作られた剛性のある金型に押し込むことによって行われます。

この初期の壊れやすい形状は「グリーンボディ」と呼ばれることがよくあります。それは最終部品の幾何学的形状を持っていますが、加熱段階で得られる強度と密度がありません。

ステップ2:焼結熱サイクル

グリーンボディを炉に入れ、正確な温度プロファイルに従って加熱します。温度が上昇するにつれて、揮発性のバインダーはすべて燃焼されます。

その後、部品は設定時間、最高の焼結温度に保持されます。この間、粒子が融合し、細孔が閉じられ、部品が収縮して固体全体に高密度化されます。

ステップ3:冷却と固化

焼結が完了した後、部品は慎重に冷却されます。この制御された冷却は、新しく形成されたガラスオブジェクトに亀裂や内部応力を引き起こす可能性のある熱衝撃を防ぐために重要です。

結果として得られるのは、焼結サイクルによって直接決定された微細構造と特性を持つ単一の固体部品です。

トレードオフの理解

焼結は強力な技術ですが、従来のガラス融解と比較した場合に理解することが重要なトレードオフが伴います。

多孔性と密度の比較

焼結における主要な課題は、完全な高密度化を達成することです。すべての細孔を完全になくすことは難しく、残留する多孔性はガラスの光学的透明度と機械的強度に影響を与える可能性があります。

対照的に、溶融ガラスは本質的に非多孔性です。

収縮と寸法の制御

細孔をなくすプロセスは、部品全体が収縮することを必然的にもたらします。この収縮は、正確な最終寸法を達成するために、初期の金型設計で正確に予測され、考慮される必要があります。

制御されていない、または不均一な収縮は、反りや使用不可能な部品につながる可能性があります。

表面仕上げと後処理

焼結部品は、溶融ガラスの特徴である完全に滑らかで光沢のある表面を持っていない場合があります。

用途によっては、焼結ガラス部品は、表面仕上げや寸法精度の最終仕様を満たすために、特殊なダイヤモンド工具による後続の機械加工や研磨が必要になる場合があります。

目標に合わせた正しい選択

焼結と従来の融解のどちらを選択するかは、最終コンポーネントで達成したい特定の特性と形状に完全に依存します。

- 複雑な形状の作成や他の材料の埋め込みを主な目的とする場合: 焼結が優れた選択肢となります。これにより、複雑な形状を形成したり、金型内で金属部品の周りにガラスを融合させたりすることができます。

- 制御された多孔性を達成することを主な目的とする場合: 焼結は、科学的フィルターなどの用途で特定の設計されたレベルの多孔性を持つガラスオブジェクトを製造できる唯一の方法です。

- 最大の光学的透明度と機械的強度を主な目的とする場合: 従来の融解および成形プロセスの方が一般的に優れています。なぜなら、残留空隙のリスクなしに、完全に高密度で非多孔性の材料を生成するからです。

結局のところ、焼結は、従来の手段では達成不可能な、調整された微細構造と特性を持つガラスコンポーネントを構築するための強力なエンジニアリングツールを提供します。

要約表:

| 段階 | 主要なアクション | 主な目標 |

|---|---|---|

| 1. 準備 | ガラス粉末を金型に圧縮する | 所望の形状の「グリーンボディ」を形成する |

| 2. 焼結 | 制御された炉内で融点以下で加熱する | 原子拡散により粒子を融合させ、部品を高密度化する |

| 3. 冷却 | 焼結部品を制御冷却する | 熱衝撃を防ぎ、最終オブジェクトを固化させる |

| トレードオフ | 焼結 | 従来の融解 |

| 多孔性 | 制御/設計が可能 | 本質的に非多孔性 |

| 幾何学形状 | 複雑な形状や複合材に最適 | 流れと成形性によって制限される |

| 収縮 | 予測可能な収縮が発生する | 寸法変化は最小限 |

研究室で正確なガラス焼結を実現する準備はできましたか?

焼結プロセスを習得するには、正確な温度制御と信頼性の高い機器が必要です。KINTEKは、ガラス焼結などの要求の厳しいアプリケーション向けに設計された高性能ラボ炉および消耗品を専門としています。

私たちは、お客様が次のことを実現するためのツールと専門知識を提供します。

- 調整された微細構造を持つ複雑なガラスコンポーネントを作成する。

- 正確で均一な加熱により一貫した結果を保証する。

- 最大の密度と強度を得るために焼結サイクルを最適化する。

お客様固有の焼結ニーズについて話し合いましょう。 今すぐ専門家にご連絡いただき、お客様の研究室に最適なソリューションを見つけてください。

ビジュアルガイド