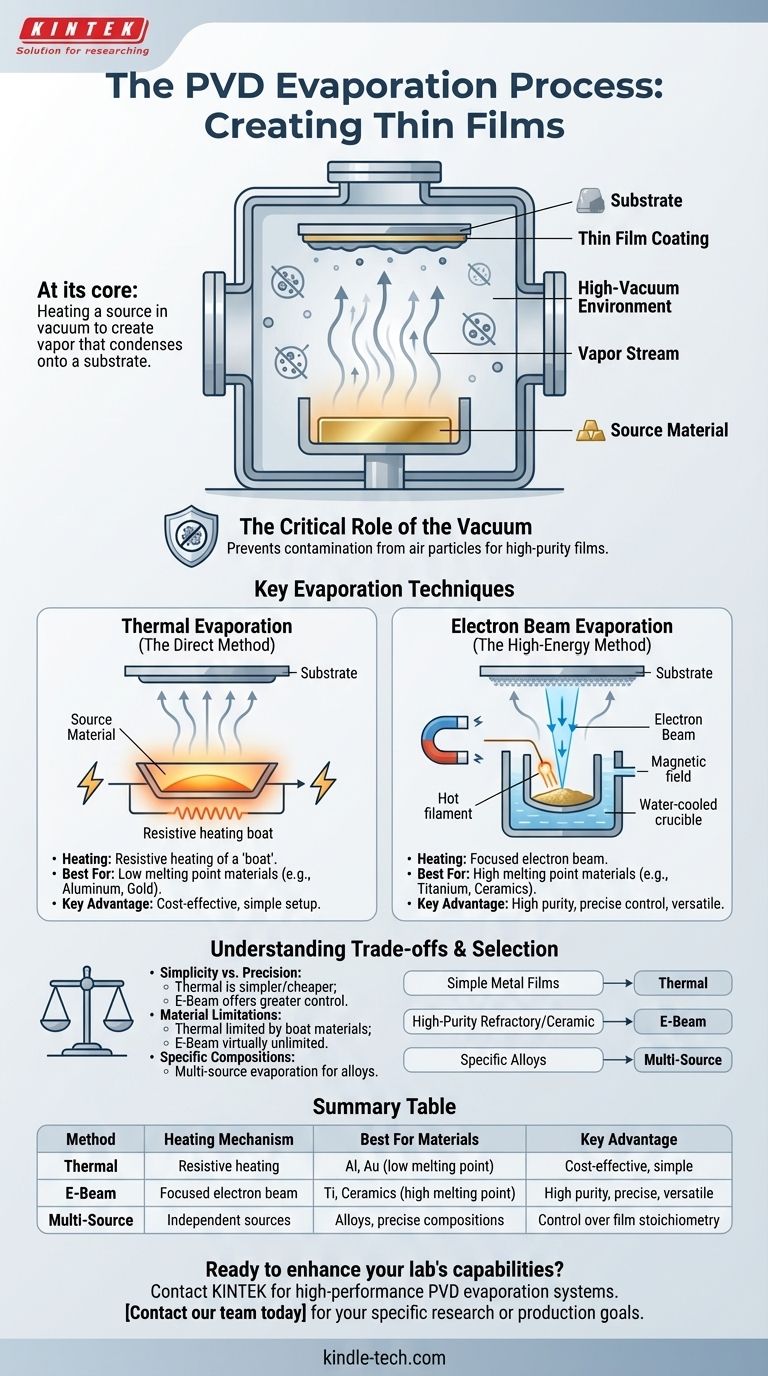

PVD蒸着のプロセスは、その核心において、高真空チャンバー内で原材料を加熱し、気体になるまで蒸発させることで薄膜を形成する方法です。この蒸気は真空を横断し、より低温のターゲットオブジェクト(基板として知られています)上に凝縮して均一なコーティングを形成します。このプロセス全体は、熱い風呂からの蒸気が上昇し、冷たい天井に水滴として凝縮するのと似ています。

すべてのPVD蒸着技術は、固体を蒸気に変換してコーティングすることを目的としていますが、その熱を生成するために使用される特定の方法が重要な要素となります。この選択が、プロセスの効率、制御レベル、および成功裏に堆積できる材料の範囲を決定します。

基本原理:固体から蒸気へ

蒸着による物理蒸着(PVD)は、単純な相転移に依存しています。この環境の構成要素を理解することが、プロセス自体を理解する鍵となります。

真空の重要な役割

プロセスは高真空環境で行われなければなりません。これは不可欠であり、真空が蒸発したコーティング原子が空気中の粒子と衝突したり反応したりするのを防ぐためです。そうでなければ、不純物が混入し、最終的な膜が汚染されてしまいます。

ソースと基板

プロセスには2つの中心的な要素があります。それはソースと基板です。ソースは、コーティングとなる原材料(多くの場合、金属またはセラミック)です。基板は、コーティングされるオブジェクトまたは部品です。

凝縮プロセス

ソース材料が十分に加熱されて蒸発すると、その原子または分子は真空チャンバー内を直線的に移動します。基板の比較的冷たい表面に到達すると、エネルギーを失い、固体状態に戻って凝縮し、層ごとに積み重なって薄い固体膜を形成します。

主要な蒸着技術:適切な熱源の選択

蒸着方法の主な違いは、ソース材料がどのように加熱されるかです。この選択は、使用できる材料の種類と、得られる膜の品質に大きな影響を与えます。

熱蒸着(直接法)

これは、最も単純で一般的な技術です。ソース材料は「ボート」と呼ばれる容器に入れられ、強い電流を流すことで抵抗加熱されます。熱によって材料が溶融し、その後蒸発します。この方法は、アルミニウムや金など、比較的低い蒸発温度を持つ材料に最適です。

電子ビーム蒸着(高エネルギー法)

チタンやセラミックのような非常に融点の高い材料には、より強力な技術が必要です。電子ビーム(e-beam)蒸着では、通常タングステン製の熱いフィラメントから高エネルギーの電子ビームが生成されます。このビームは磁気的に誘導され、水冷されたるつぼに入れられたソース材料に衝突します。電子の膨大な運動エネルギーは、衝突時に瞬時に熱エネルギーに変換され、ソース材料を非常に効率的に蒸発させます。

先進的・特殊な方法

熱蒸着と電子ビーム蒸着が主力ですが、他にも特殊な方法が存在します。これらには、特定の膜特性を高度な用途で実現するために、レーザー(レーザービーム蒸着)、電気アーク(アーク蒸着)、または高度に制御された原子流(分子線エピタキシー)を使用する方法が含まれます。

トレードオフの理解

蒸着方法を選択する際には、複雑さ、コスト、材料の適合性のバランスを取る必要があります。万能に優れた単一の技術はありません。

単純さ vs. 精度

熱蒸着は機械的に単純で、実装コストも低いです。しかし、蒸発速度の精密な制御は劣ります。電子ビーム蒸着システムはより複雑で高価ですが、優れた制御性を提供し、はるかに広範囲の材料を堆積できます。

材料の制限

熱蒸着は、加熱要素自体が溶融または劣化する前に蒸発できる材料に根本的に限定されます。難溶性金属や多くのセラミック化合物には適していません。電子ビーム蒸着は、ソースを直接加熱することでこの問題を回避し、事実上あらゆる材料の堆積を可能にします。

特定の組成の実現

合金から膜を作成することは、ソース材料内の異なる元素が異なる速度で蒸発するため、困難な場合があります。正確な合金組成を持つ膜を製造するためには、多源蒸着システムが使用されます。これは、それぞれ独自の加熱制御を持つ2つ以上の別々のソースを使用して、同じ基板上に材料を同時に堆積させることを含みます。

適切な蒸着プロセスの選択

方法の選択は、堆積する必要がある材料と、最終的な膜の性能要件によって決定されるべきです。

- 単純な金属膜のコスト効率を最優先する場合:熱蒸着が最も直接的で経済的な出発点です。

- 難溶性金属やセラミックの高純度膜を堆積することを最優先する場合:電子ビーム蒸着が必要なエネルギー、制御、材料の多様性を提供します。

- 特定の合金組成を持つ膜を作成することを最優先する場合:各材料成分の堆積速度を正確に制御するために、多源蒸着システムが必要です。

最終的に、ソース材料に熱がどのように加えられるかを理解することが、PVD蒸着を習得し、目的の膜特性を達成するための鍵となります。

要約表:

| 方法 | 加熱メカニズム | 最適な材料 | 主な利点 |

|---|---|---|---|

| 熱蒸着 | 「ボート」の抵抗加熱 | アルミニウム、金(低融点) | 費用対効果が高い、簡単なセットアップ |

| E-ビーム蒸着 | 集束電子ビーム | チタン、セラミック(高融点) | 高純度、精密制御、多用途 |

| 多源蒸着 | 複数の独立したソース | 合金、精密な組成 | 膜の化学量論の制御 |

研究室の能力を精密なPVD蒸着で強化する準備はできていますか?

KINTEKでは、先進的なPVD蒸着システムを含む高性能な研究室機器の提供を専門としています。費用対効果の高い金属コーティングのための熱蒸着のシンプルさが必要な場合でも、高純度セラミック膜のための電子ビーム蒸着の精度が必要な場合でも、当社の専門家がお客様の特定の研究または生産目標に合った適切なソリューションを選択するお手伝いをいたします。

私たちは様々な業界の研究室にサービスを提供し、優れた薄膜結果を達成するために必要な信頼性の高い機器と消耗品を確実に入手できるようにします。

今すぐ当社のチームにご連絡ください。PVD蒸着のニーズについて話し合い、KINTEKがお客様の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置