本質的に、物理気相成長(PVD)は、固体材料を蒸気に変換し、それをターゲットとなる物体上に原子レベルで堆積させる真空コーティングプロセスです。これにより、薄く、非常に耐久性があり、高性能な膜が形成されます。最終的なコーティングの純度と品質を保証するため、プロセス全体が高度な真空チャンバー内で行われます。

PVDは単なるコーティングの適用としてではなく、全く新しい表面を構築するものとして理解されるべきです。これは、基材そのものよりも優れた特性を持つ薄膜を構築するために設計された、高度に制御された原子レベルのプロセスです。

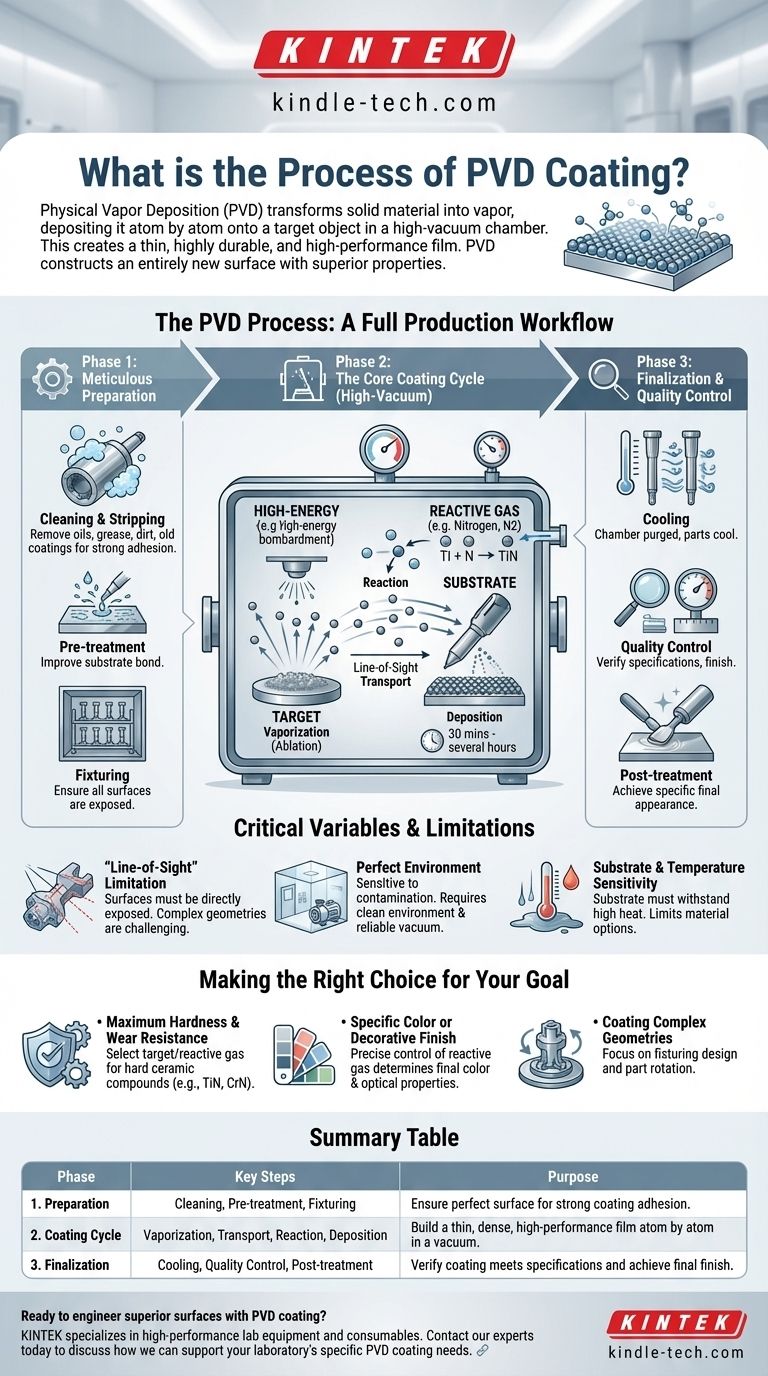

PVDプロセス:完全な生産ワークフロー

PVDプロセスを単に堆積の瞬間として捉えるのはよくある間違いです。実際には、高品質で密着性の高いコーティングを実現するために各ステップが不可欠となる、多段階のワークフローです。

フェーズ1:細心の準備

部品がPVDチャンバーに入る前に、完璧に準備されている必要があります。このフェーズでの失敗は、ほぼ確実にコーティング自体の失敗につながります。

最初のステップは洗浄と剥離です。基材(コーティングされる部品)は、油分、グリース、汚れ、または既存のコーティングが一切ない状態である必要があります。これは、強力な密着性を確保するための基礎的なステップです。

次に前処理を行います。基材材料に応じて、基材とPVDコーティング間の結合を改善するために設計された化学エッチングやその他の表面改質が含まれる場合があります。

最後に、部品を特殊な治具またはラックに配置します。この治具は、プロセス中にすべての必要な表面がコーティング蒸気にさらされることを保証するために重要です。

フェーズ2:コアコーティングサイクル

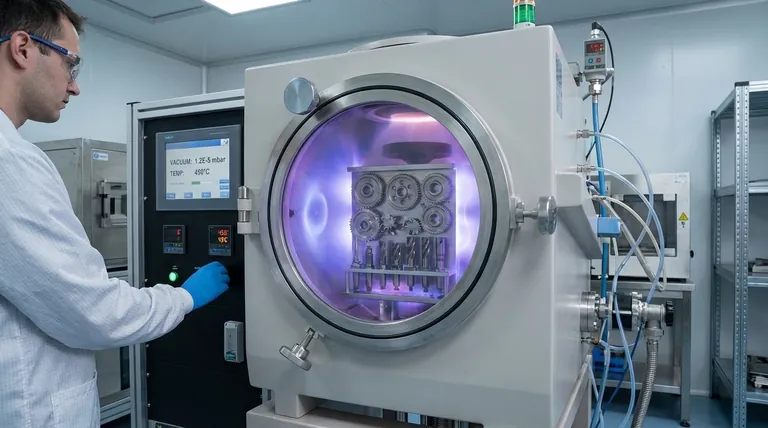

これはPVDプロセスの心臓部であり、完全に密閉された高真空チャンバー内で行われます。真空は、コーティングと反応したり汚染したりする可能性のある大気中の粒子を除去するために不可欠です。

サイクルは、次の4つの明確な物理的段階で構成されます。

-

蒸発(アブレーション):ターゲットとして知られる固体原料が蒸気に変換されます。一般的なターゲット材料には、チタン、ジルコニウム、クロムなどがあります。これは通常、イオンを用いたスパッタリングやカソードアーク放電などの方法を用いた高エネルギー衝突によって達成されます。

-

輸送: 蒸発した原子は、真空チャンバー内でターゲットから基材に向かって移動します。この移動は通常、「直線視線(line-of-sight)」経路で行われます。

-

反応: 多くの用途では、特定の反応性ガス(窒素や炭素含有ガスなど)がチャンバー内に正確に導入されます。蒸発した金属原子は飛行中にこのガスと反応し、硬度や色などのコーティングの最終特性を決定する新しい化合物を形成します。例えば、チタンは窒素と反応して窒化チタン(TiN)を生成します。

-

堆積: 金属または金属化合物の蒸気が基材に到達し、凝縮して、薄く、高密度で、強固に結合した膜を形成します。この堆積は原子レベルで行われ、例外的な均一性と純度で層を構築します。チャンバー内でのプロセス全体は、30分から数時間かかる場合があります。

フェーズ3:最終化と品質管理

堆積が完了すると、部品は冷却されます。チャンバーは大気圧に戻される前に、残留する反応性蒸気を除去するために不活性ガスでパージされます。

最終的な品質管理チェックが実行されます。これには、すべての表面が正しく仕上げられていることを確認するための目視検査や、コーティングが正確な仕様を満たしていることを検証するための膜厚測定が含まれることがよくあります。

一部の用途では、特定の最終的な外観や質感を達成するために、研磨などの後処理が必要になる場合もあります。

重要な変数と制限の理解

PVDプロセスは強力ですが、運用の課題や固有のトレードオフがないわけではありません。これらを理解することが、その成功裏の応用への鍵となります。

「直線視線」の制限

蒸発した材料は直線的に移動するため、PVDは直線視線プロセスです。ターゲット光源に直接さらされていない表面は効果的にコーティングされません。これにより、複雑な内部形状のコーティングが難しくなり、均一な被覆を保証するためには洗練された部品の回転と治具が必要になります。

完璧な環境の必要性

このプロセスは汚染に対して非常に敏感です。微小な塵の粒子やわずかな真空漏れでも、バッチ全体の完全性を損なう可能性があります。これは、細心の注意を払ったクリーンな生産環境と非常に信頼性の高い真空装置を要求します。

基材と温度の感度

PVDプロセスはチャンバー内でかなりの熱を発生させます。基材材料は、変形したり、溶解したり、それ自体の特性が負の影響を受けたりすることなく、これらの温度に耐える必要があります。これにより、効果的にコーティングできる材料の種類が制限されます。

目標に合わせた適切な選択

適切なPVDパラメーターの選択は、プロセスと望ましい結果を一致させることです。

- 最大の硬度と耐摩耗性が主な焦点の場合: 鍵となるのは、窒化チタン(TiN)や窒化クロム(CrN)などの硬質セラミック化合物を生成するために、ターゲット材料と反応性ガスの選択です。

- 特定の色彩や装飾的な仕上げが主な焦点の場合: 反応性ガスの混合比を正確に制御することが最も重要な変数であり、膜の最終的な色と光学的特性を直接決定します。

- 複雑な形状のコーティングが主な焦点の場合: 治具の設計とチャンバー内での部品の回転および移動が、他のどの単一の要因よりも重要になります。

結局のところ、PVDプロセスを理解することは、優れた表面を設計するためにその力を活用するための第一歩です。

要約表:

| フェーズ | 主要なステップ | 目的 |

|---|---|---|

| 1. 準備 | 洗浄、前処理、治具設置 | 強力なコーティング密着性のための完璧な表面の確保 |

| 2. コーティングサイクル | 蒸発、輸送、反応、堆積 | 真空中で薄く、高密度で、高性能な膜を原子レベルで構築 |

| 3. 最終化 | 冷却、品質管理、後処理 | コーティングが仕様を満たしていることの検証と最終仕上げの達成 |

PVDコーティングで優れた表面を設計する準備はできましたか?

KINTEKは、高度なコーティングプロセス向けのソリューションを含む、高性能な実験装置と消耗品の専門サプライヤーです。耐摩耗性の向上、特定の装飾仕上げの実現、または複雑な形状のコーティングが必要な場合でも、当社の専門知識があらゆる目標達成を支援します。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定のPVDコーティングニーズにどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型