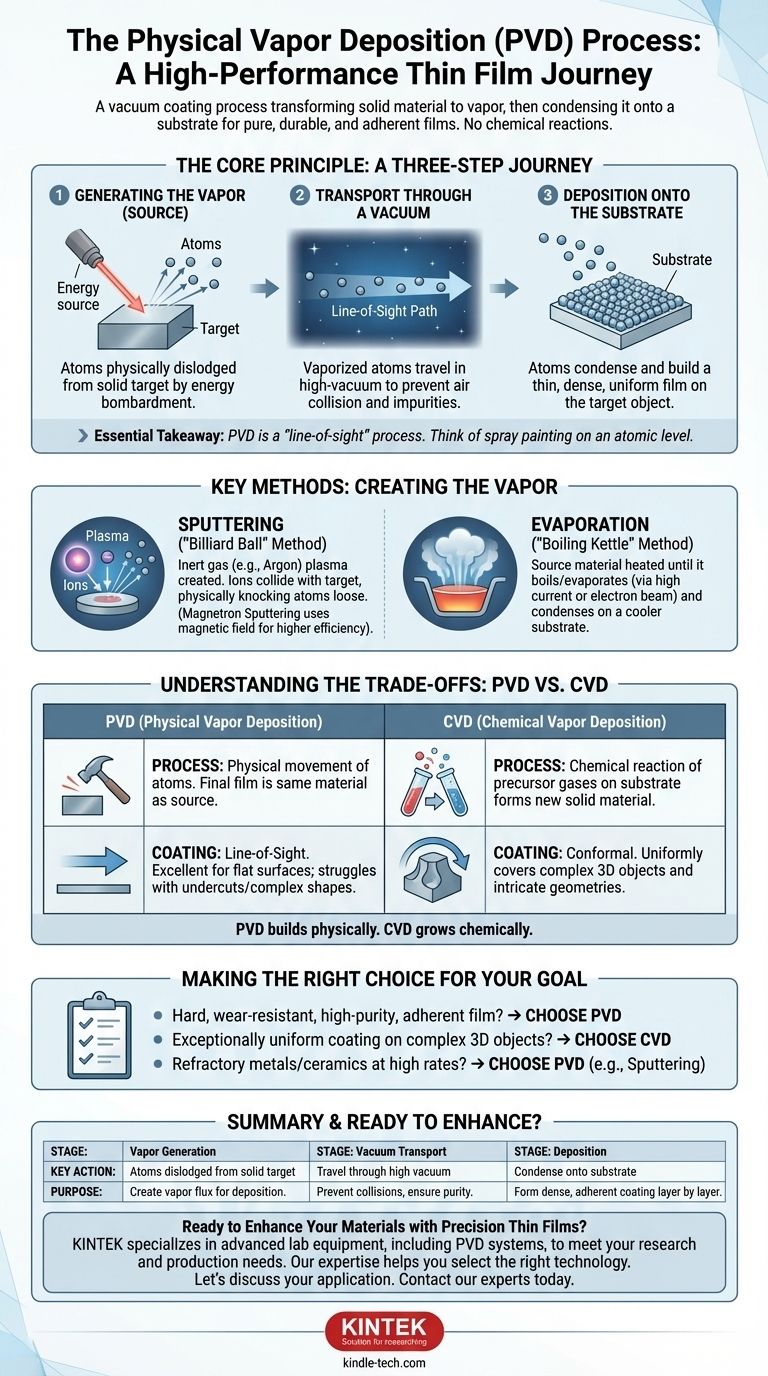

物理蒸着(PVD)は、その核となる部分において、固体材料を蒸気に変換し、真空を通して輸送し、ターゲットとなる物体の表面に凝縮させて高性能な薄膜を形成する真空コーティングプロセスです。このプロセス全体は純粋に物理的なものであり、固相から気相へ、そして再び固相へと状態が変化するだけで、基板自体で化学反応は起こりません。

本質的なポイントは、PVDが根本的に「直進」プロセスであるということです。原子レベルでのスプレー塗装のように考えてみてください。原子は物理的に供給源から放出され、真空を直線的に移動して表面をコーティングし、非常に純粋で耐久性があり、密着性の高い膜を形成します。

核心原理:3段階の旅

PVDプロセスは、特定の技術に関わらず、真空チャンバー内で一連の基本的な事象に従います。これらのステップを理解することが、PVDがその独自の成果を達成する方法を把握する鍵となります。

ステップ1:蒸気の生成

最初のステップは、固体供給源材料(しばしば「ターゲット」と呼ばれる)から蒸気を生成することです。これは、材料にエネルギーを照射し、原子または原子のグループをその表面から強制的に分離させることによって達成されます。

ステップ2:真空を通じた輸送

これらの放出された原子は、高真空チャンバー内を移動します。真空は、蒸発した原子と衝突し、それらを散乱させ、最終的な膜に不純物を導入する可能性のある空気分子を排除するため、非常に重要です。

ステップ3:基板への成膜

蒸発した原子が「基板」として知られるターゲット物体に到達すると、それらは再び固体の状態に凝縮します。この凝縮は層ごとに積み重なり、基板の表面に薄く、緻密で、非常に均一なコーティングを形成します。

物理蒸着の主要な方法

原理は同じですが、初期の蒸気を生成する方法には主に2つあります。選択される方法は、供給源材料と望ましい膜の特性によって異なります。

スパッタリング(「ビリヤードボール」方式)

スパッタリングでは、チャンバーはアルゴンなどの不活性ガスで満たされます。強力な電場がこのガスを励起し、正に帯電したイオンの輝くプラズマを生成します。

これらのイオンは、負に帯電した供給源材料(ターゲット)に向かって加速されます。それらはターゲットに非常に強い力で衝突し、ビリヤードのキューボールがラックのボールを散らすように、物理的に原子を叩き出します。

一般的な変種はマグネトロンスパッタリングで、磁場を使用してプラズマをターゲットの近くに閉じ込めます。これにより、スパッタリングプロセスの効率が劇的に向上し、より速い成膜速度が得られます。

蒸着(「沸騰するやかん」方式)

熱蒸着は、より直接的な方法です。供給源材料は真空チャンバー内で加熱され、文字通り沸騰して蒸気になります。

これはしばしば、材料に高電流を流すか、電子ビームを使用して加熱することによって行われます。この蒸気は真空を移動し、冷たい基板上に凝縮します。これは、やかんからの蒸気が冷たい窓に凝縮するのと非常によく似ています。

トレードオフの理解:PVD vs. CVD

PVDを真に理解するためには、その対極にある化学気相成長(CVD)と比較することが役立ちます。どちらも薄膜を生成しますが、そのメカニズムは根本的に異なります。

プロセス:物理的 vs. 化学的

PVDは、原子を供給源から基板へ物理的に移動させます。最終的な膜の材料は、供給源材料と同じです。

対照的にCVDは、前駆体ガスをチャンバーに導入します。その後、基板表面で化学反応が誘発され、ガスが分解して膜として全く新しい固体材料を形成します。

コーティング特性:直進性 vs. コンフォーマル性

PVD原子は直進するため、直進プロセスです。平らな表面や物体の露出した面をコーティングするのに優れていますが、アンダーカットや複雑な形状の内側をコーティングするのは困難です。

CVDガスは流れ、すべての露出した表面で反応できるため、最も複雑で入り組んだ形状でも均一にカバーする、非常にコンフォーマルなコーティングが得られます。

動作条件:材料と温度

PVDは、多くの金属、合金、セラミックスなど、熱だけでは蒸発させにくい非常に高い融点を持つ材料の成膜に非常に優れています。

CVDプロセスは多用途ですが、多くの場合、適切な揮発性前駆体化学物質の入手可能性に依存し、基板表面で必要な化学反応を開始するために高温を必要とする場合があります。

目標に合った適切な選択をする

正しい成膜方法を選択するには、望ましい結果に関連する各プロセスの核となる強みを理解する必要があります。

- 工具上の硬く耐摩耗性のコーティング、または優れた密着性を持つ高純度金属膜が主な焦点である場合:PVDはほぼ常に優れた選択肢です。

- 内部配管やマイクロエレクトロニクスのような複雑な三次元物体上に非常に均一なコーティングを作成することが主な焦点である場合:CVDのコンフォーマル層を作成する能力が不可欠です。

- 工業用途向けに高融点金属や特定のセラミックスを高速で成膜することが主な焦点である場合:マグネトロンスパッタリングのようなPVD技術が業界標準です。

最終的に、適切な技術を選択することは、PVDが物理的に膜を構築し、CVDが化学的に膜を成長させるという理解から始まります。

要約表:

| プロセス段階 | 主要な動作 | 目的 |

|---|---|---|

| 1. 蒸気生成 | 固体ターゲット(供給源材料)から原子が物理的に放出される。 | 成膜用の蒸気流を生成するため。 |

| 2. 真空輸送 | 放出された原子が高真空環境を直線的に移動する。 | 空気分子との衝突を防ぎ、純度と直接的な移動を確保するため。 |

| 3. 成膜 | 蒸発した原子が基板表面に凝縮し、薄膜を形成する。 | 緻密で密着性の高い、高性能なコーティング層を層ごとに形成するため。 |

| 一般的な方法 | スパッタリング(原子の叩き出し)&蒸着(熱による沸騰)。 | 初期の蒸気生成ステップを達成するための異なる技術。 |

精密薄膜で材料を強化する準備はできていますか?

適切な成膜技術を選択することは、極端な硬度、高純度、特定の電気的特性など、望ましいコーティング特性を達成するために不可欠です。PVDプロセスは、耐久性のある耐摩耗性コーティングや、優れた密着性を持つ高純度金属膜の作成に最適です。

KINTEKは、お客様の特定の研究および生産ニーズを満たすために、PVDシステムを含む高度なラボ機器を専門としています。当社の専門知識は、お客様のプロジェクトの成功を確実にするために、スパッタリングであろうと蒸着であろうと、適切な技術を選択するのに役立ちます。

お客様のアプリケーションについて話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様のラボに最適なPVDソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 実験装置において、容器という概念はどのようにして封じ込められた物質の境界を定義するために利用されますか?

- 熱分解にはどのくらいの時間がかかりますか?バイオオイルまたはバイオ炭の場合、数秒から数日まで

- 焼結プロセスで使用される材料は何ですか?金属とセラミックスの力を解き放つ

- ゼオライト膜作製における実験用乾燥オーブンの役割とは?構造的完全性と成功を確保する

- 触媒試験における精密ピペットとチタン箔の役割とは?正確なローディングと信号の完全性を確保する

- 温風炉はどのくらい持ちますか?炉の寿命と効率を最大化する

- フェロニッケルの用途とは?ステンレス鋼製造に不可欠な合金

- 加速時の失火(スパッタリング)の原因は?エンジンのもたつきと失火を直す