本質的に、物理蒸着とは、高真空環境内で、材料を供給源からターゲット表面(基板)へ原子レベルで物理的に転送するプロセスです。機械的、電気機械的、または熱力学的な手段を用いて、供給源材料を個々の粒子に気化させます。これらの粒子は真空チャンバー内を移動し、より低温の基板上に薄い固体膜として凝縮します。

物理蒸着の核心的な原理は、堆積される材料が化学変化を一切起こさないことです。それは単に、スプレーペイントのように、しかし原子スケールで、供給源から基板へと移動されるだけです。この点が、基板表面での化学反応によって新しい材料から膜を構築する化学蒸着とは異なります。

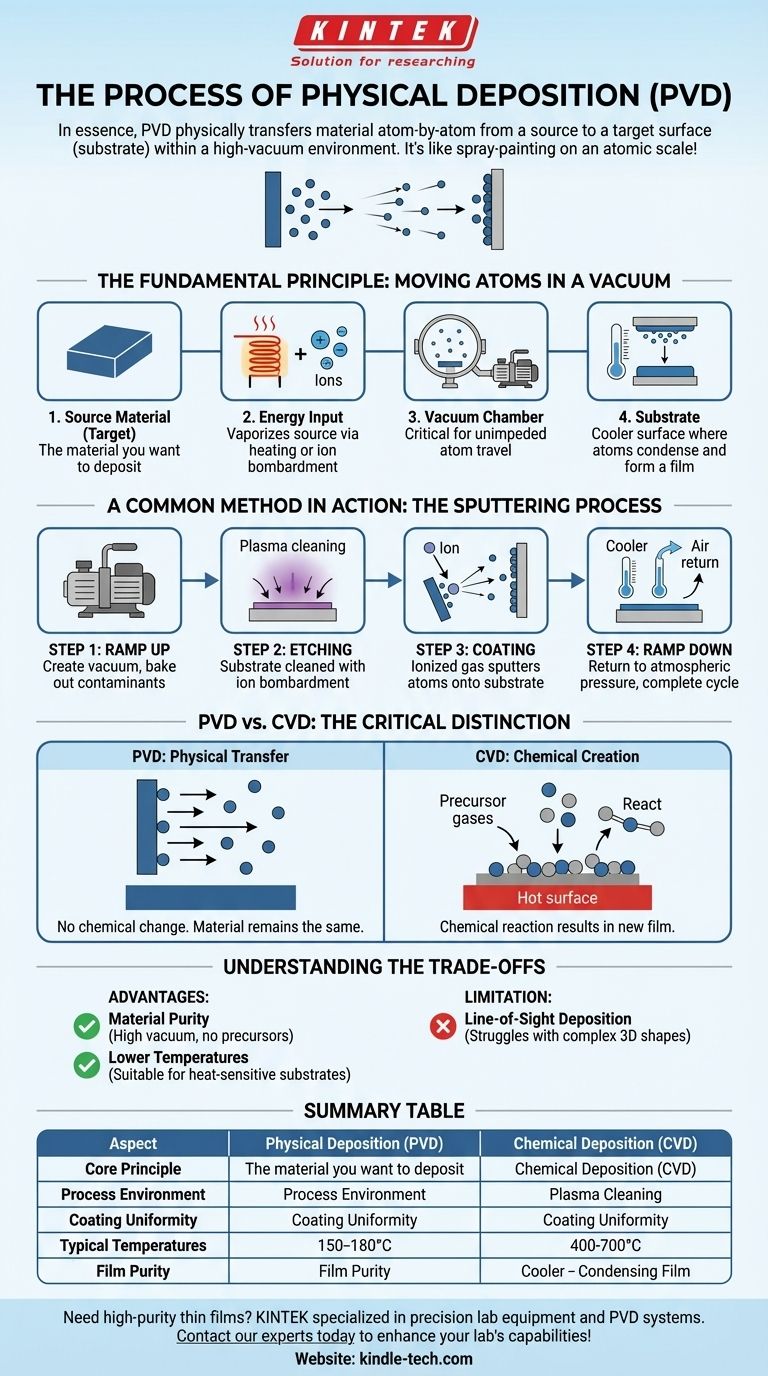

基本原理:真空中で原子を移動させる

物理気相堆積(PVD)は、正しく機能するためにいくつかの核となる環境要素に依存しています。これらを理解することが、プロセス全体を理解する鍵となります。

供給源材料

プロセスは、しばしば「ターゲット」と呼ばれる固体の供給源材料から始まります。これは、薄膜として堆積させたい正確な材料です。

エネルギー入力

この供給源材料にエネルギーが加えられ、気化させます。これは、蒸発するまで加熱する(熱蒸着)か、高エネルギーイオンで衝撃を与えて原子をはじき出す(スパッタリング)などの方法で達成できます。

真空チャンバー

プロセス全体は真空チャンバー内で行われます。この真空は、空気やその他の粒子を除去するために不可欠であり、これにより供給源から気化した原子が他のものと衝突することなく基板まで自由に移動できます。

基板

これはコーティングされる物体または表面です。気化した材料よりも低い温度に保たれており、原子が接触したときに凝縮して固体の薄い層を形成します。

一般的な方法:スパッタリングプロセス

スパッタリングは、物理蒸着の特定の、広く使用されているタイプです。高品質で汚染のない膜を確保するために、正確な4段階のシーケンスに従います。

ステップ1:立ち上げ

まず、真空チャンバーを準備します。圧力を徐々に下げて真空を作り出し、同時にチャンバー壁から残留汚染物質を焼き出すために温度を上げることがよくあります。

ステップ2:エッチング

コーティングの前に、基板自体を完全に清浄にする必要があります。プラズマ中のイオンを使用するエッチングプロセスが、基板表面に衝撃を与え、微細な汚染物質を除去するために使用されます。

ステップ3:コーティング

これが堆積の核心段階です。不活性ガス(アルゴンなど)が導入され、イオン化されてプラズマを生成します。これらのイオンは供給源材料に加速され、十分な力で衝突して個々の原子をはじき出し(「スパッタリング」)、放出します。これらの解放された原子は真空を通過し、基板上に堆積します。

ステップ4:停止

所望の膜厚に達したら、コーティングプロセスを停止します。チャンバーは慎重に室温と通常の気圧に戻され、サイクルが完了します。

重要な区別:物理蒸着と化学蒸着

物理蒸着(PVD)と化学気相堆積(CVD)を混同しないことが重要です。どちらも薄膜を形成しますが、そのメカニズムは根本的に異なります。

PVDは物理的な転送

PVDでは、最終的な膜の材料は供給源と同じ材料です。原子は化学反応なしに単に場所を移動するだけです。

CVDは化学的な生成

CVDでは、1つ以上の気体状の化学化合物(前駆体)がチャンバーに導入されます。これらのガスは加熱された基板表面で反応し、化学変換を受けて固体膜が堆積します。未使用のガスと副生成物はその後除去されます。

トレードオフを理解する

PVDを選択するには、他の方法と比較した固有の利点と限界を認識する必要があります。

利点:材料の純度

PVDは高真空下での直接的な物理転送であるため、金属、合金、および特定のセラミックスの極めて純粋な膜を作成するのに優れています。最終層を汚染する化学前駆体や副生成物はありません。

利点:低温

多くのPVDプロセスは比較的低温で実行できるため、熱に敏感な基板のコーティングに適しています。

限界:直視型堆積

スパッタリングまたは蒸発した原子は、供給源から基板まで直線的に移動します。この「直視型」の性質は、PVDが隠れた表面や深い溝を持つ複雑な三次元形状を均一にコーティングするのに苦労することを意味します。

目標に合った適切な選択をする

正しい堆積方法の選択は、使用する材料と達成する必要のある結果に完全に依存します。

- 金属または合金の高純度膜を作成することが主な焦点である場合:クリーンな真空環境での材料の直接転送のため、PVDがしばしば優れた選択肢となります。

- 複雑な3Dオブジェクトを均一な厚さでコーティングすることが主な焦点である場合:前駆体ガスは直視できる表面だけでなく、露出したすべての表面に流れ、反応できるため、CVDが一般的に効果的です。

- 熱に敏感な基板を扱っている場合:多くのPVDプロセス、特にスパッタリングの低い動作温度は、より適切な選択肢となります。

最終的に、物理蒸着が直接的で原子レベルの転送プロセスであることを理解することが、その独自の利点を活用する鍵となります。

要約表:

| 側面 | 物理蒸着(PVD) | 化学蒸着(CVD) |

|---|---|---|

| 核心原理 | 原子の物理的転送(化学変化なし) | 化学反応により表面に新材料を生成 |

| プロセス環境 | 高真空チャンバー | 反応性ガスのあるチャンバー |

| コーティングの均一性 | 直視型(複雑な3D形状に課題あり) | 複雑な3D形状に優れる(ガスがどこにでも流れる) |

| 典型的な温度 | 低温(熱に敏感な基板に適する) | より高温がしばしば必要 |

| 膜の純度 | 高純度(供給源材料の直接転送) | 副生成物による汚染の可能性 |

研究や生産のために高純度薄膜が必要ですか?

KINTEKは、高純度金属、合金、セラミックコーティングを堆積するためのPVDシステムを含む、精密なラボ機器を専門としています。当社の専門知識により、お客様の特定の基板と性能要件に合った適切なソリューションを確実に提供します。

当社のPVD技術がお客様のラボの能力をどのように向上させることができるかについて、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート