PACVDプロセスの核心は、比較的低温で表面に高性能な薄膜を堆積させる方法です。化学反応を誘発するために極度の熱に頼る従来の化学気相成長法(CVD)とは異なり、プラズマ支援化学気相成長法(PACVD)は、励起されたガス、すなわちプラズマを使用してプロセスを活性化します。この根本的な違いにより、高温法では損傷または破壊される可能性のある材料へのコーティングが可能になります。

PACVDの中心的な革新は、エネルギー源としてプラズマを使用することです。これにより、プラスチック、アルミニウム、特定の鋼材などの熱に敏感な基板と互換性のある低温で、高密度で耐久性があり、密着性の高いコーティングを形成できます。

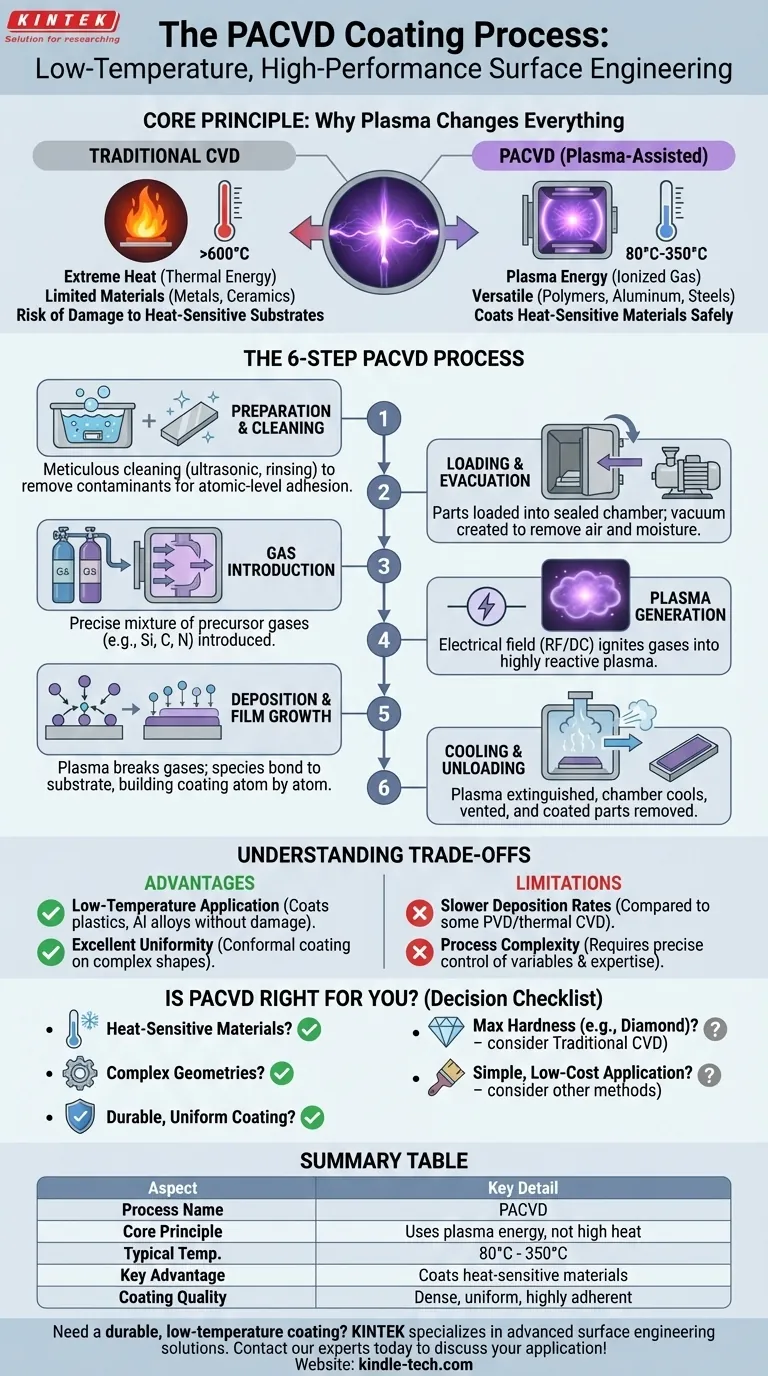

コア原則:なぜプラズマがすべてを変えるのか

従来のコーティング方法は、性能と材料適合性の間で難しい選択を迫られることがよくあります。PACVDは、コーティング反応の駆動方法を根本的に変えることで、この問題を解決するために開発されました。

従来のCVDの限界

標準的な化学気相成長法(CVD)は、多くの場合600°C(1112°F)を超える非常に高い温度を必要とします。この熱は、前駆体ガスを分解し、基板表面にコーティングを形成するために必要な熱エネルギーを提供します。

しかし、これらの極端な温度はコーティングできる材料の種類を制限し、ほとんどのポリマー、特定の合金、特性が損なわれる焼き入れ部品などを除外します。

エネルギー源としてのプラズマの役割

PACVDは低圧の真空環境を作り出し、その後、電界を導入して前駆体ガスを励起し、プラズマ状態にします。このプラズマは、イオン、電子、中性粒子の非常に反応性の高い混合物です。

プラズマ内の強烈なエネルギーは、ガス分子を分解し、堆積に必要な化学反応を開始するのに十分です。これは、極度の熱エネルギーの必要性を効果的に置き換えます。

主な利点:汎用性と品質

高温の代わりにプラズマを使用することで、PACVDプロセスは通常80°Cから350°Cというはるかに低い温度で動作できます。これにより、幅広い熱に敏感な材料へのコーティングの道が開かれます。

さらに、プラズマ環境は、複雑な形状であっても、優れた密着性、高密度、優れた均一性を持つコーティングにつながることがよくあります。

段階的なPACVDプロセス

PACVDプロセスは、密閉された真空チャンバー内で完全に行われる精密な多段階操作です。各ステップは最終的なコーティングの品質にとって極めて重要です。

ステップ1:基板の準備と洗浄

これはおそらく最も重要な段階の1つです。基板(コーティングされる部品)は、コーティングの密着性を確保するために細心の注意を払って洗浄する必要があります。

この多段階プロセスには、油分、潤滑剤、ほこり、その他の表面汚染物質を完全に除去するための超音波洗浄、すすぎ、乾燥が含まれることがよくあります。原子レベルでクリーンな表面が、成功するコーティングの基盤となります。

ステップ2:ロードとチャンバーの排気

洗浄後、部品は特殊な治具に載せられ、PACVDチャンバー内に慎重にロードされます。その後、チャンバーは密閉され、強力なポンプによって高真空環境が作成され、事実上すべての空気と残留水分が除去されます。

ステップ3:前駆体ガスの導入

真空が確立されたら、正確な混合比の前駆体ガスがチャンバーに導入されます。これらのガスには、最終的に目的のコーティング層を形成する化学元素(例:ケイ素、炭素、窒素)が含まれています。

ステップ4:プラズマの生成

チャンバー内に電界(通常は高周波(RF)または直流(DC))が印加されます。このエネルギーが前駆体ガスに着火し、PACVDプロセスの特徴である輝く励起されたプラズマに変換します。

ステップ5:堆積と膜の成長

プラズマ内で、前駆体ガス分子は非常に反応性の高い種に分解されます。これらの種は基板表面に引き寄せられ、そこで反応して結合し、一度に原子層ずつコーティングを構築します。このプロセスは、目的のコーティング厚さが達成されるまで続きます。

ステップ6:冷却とアンロード

堆積サイクルが完了した後、プラズマは消火され、チャンバーは冷却されます。その後、チャンバーは大気圧に戻され、新しくコーティングされた部品が慎重に取り出されます。

PACVDのトレードオフを理解する

他のすべての高度な技術と同様に、PACVDにも特有の長所と短所があります。これらを理解することが、特定の課題に対してそれが適切な解決策であるかどうかを判断する鍵となります。

利点:低温での適用

これがPACVDの決定的な利点です。プラスチック、アルミニウム合金、予備硬化鋼などの特性を根本的に変えることなくコーティングできる能力は、高温代替法に対する大きな利点です。

利点:優れた均一性

前駆体ガスは活性化される前にチャンバー全体を満たすため、PACVDはPVD(物理気相成長法)などの直線的なプロセスよりも複雑な形状や内部表面をより効果的に覆う、高度に均一なコーティングを生成できます。

制限:堆積速度が遅い

一般的に、PACVDプロセスは一部のPVDまたは熱CVD技術と比較して堆積速度が遅くなる可能性があります。これは、極端に厚いコーティングや非常に高いスループットを必要とする用途には適さない可能性があります。

制限:プロセスの複雑さ

PACVDシステムは洗練されており、ガス混合物、圧力、電力、温度など、多数の変数を正確に制御する必要があります。この複雑さは、高い装置コストと専門的な運用知識の必要性につながる可能性があります。

あなたの用途にPACVDは適切な選択ですか?

適切なコーティング技術の選択は、その能力と特定のプロジェクト目標を一致させる必要があります。

- 主な焦点が熱に敏感な材料のコーティングである場合: PACVDは、ポリマー、アルミニウム、熱処理部品用の硬質で耐久性のあるコーティングを提供する、利用可能な最良の技術の1つです。

- 主な焦点が複雑な形状に対する高度に均一なコーティングの達成である場合: PACVDのガスベースの性質は、直線的な方法よりも明確な利点を提供し、より均一なカバレッジを保証します。

- 主な焦点が温度安定性のある材料に対する最大の硬度または耐摩耗性の達成である場合: 従来の高温CVDはより硬いコーティング(ダイヤモンドなど)を提供する可能性があり、特定の切削工具用途では特定のPVD技術の方が高い性能を提供する可能性があります。

- 主な焦点が単純な用途のコスト最小化である場合: PACVD膜の高度な特性が必要とされない場合、電気めっきや塗装などの単純なコーティング方法の方がコスト効率が高い可能性があります。

結局のところ、PACVDプロセスの基本を理解することで、独自の材料と性能要件に基づいて情報に基づいた意思決定を行うことができます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス名 | プラズマ支援化学気相成長法(PACVD) |

| コア原則 | コーティング堆積のために高温ではなくプラズマエネルギーを使用 |

| 標準的な温度範囲 | 80°C - 350°C (176°F - 662°F) |

| 主な利点 | 熱に敏感な材料(プラスチック、アルミニウム)をコーティング可能 |

| コーティング品質 | 高密度で均一、密着性の高い膜 |

熱に敏感な部品に耐久性のある低温コーティングが必要ですか?

KINTEKは、表面工学のための高度な実験装置と消耗品の専門企業です。当社の専門知識は、PACVDがポリマー、アルミニウム合金、または複雑な部品のコーティングに理想的なソリューションであるかどうかを判断するのに役立ちます。当社は、製品の性能と寿命を向上させるための技術とサポートを提供します。

今すぐ専門家にご連絡いただき、お客様固有の用途要件についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機