要するに、金型プレスプロセスとは、加熱された金型と巨大な圧力を使用して、原材料を最終部品の形状に成形することです。あらかじめ計量された量の材料を開いた金型キャビティに配置し、金型を閉じ、同時に熱と圧力を加えます。これにより、材料は金型の形状に充填され、固体で安定した状態に硬化するまでその形状が保持されます。

圧縮成形とも呼ばれる金型プレスの基本原理は、閉じた金型内で材料に熱と圧力を直接加え、部品の形状を永久に固定する化学的または物理的変化を誘発することです。

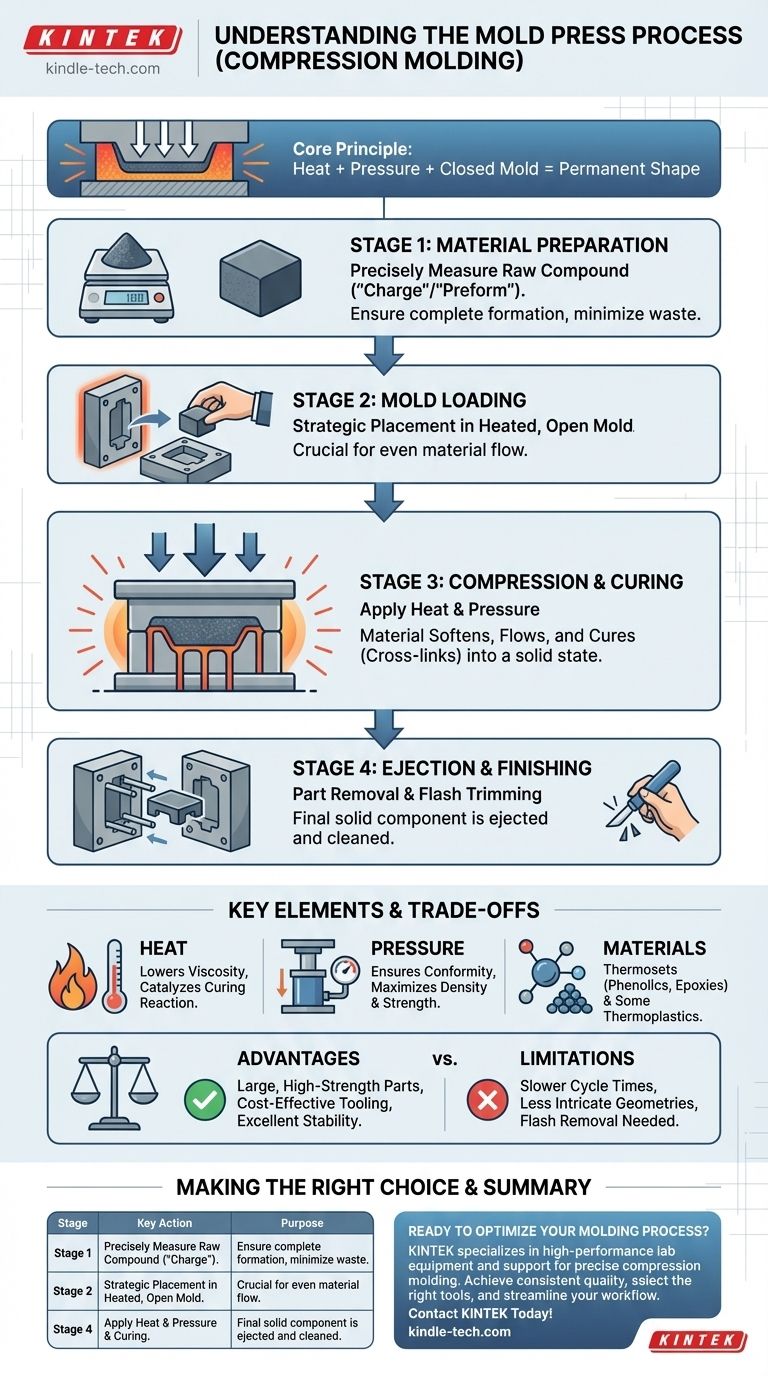

圧縮成形プロセスのステップバイステップ

この方法を完全に理解するには、それを明確な操作段階に分けるのが最善です。各ステップは、高品質の最終コンポーネントを製造するために不可欠です。

ステージ1:材料の準備

プロセスは、成形用コンパウンドの準備から始まります。この材料は、多くの場合熱硬化性ポリマーであり、過剰な廃棄物なしに最終部品が完成するように正確に計量されます。この計量された量は、「チャージ」または「プリフォーム」として知られています。

ステージ2:金型の装填

次に、プリフォームを加熱された開いた金型の底の部分に戦略的に配置します。この配置は、圧縮中に材料がキャビティ全体に均一に流れることを保証するために重要です。

ステージ3:圧縮と硬化

金型の上半分が閉じられ、プリフォームに巨大な圧力がかけられます。金型からの熱と加えられた圧力の組み合わせにより、材料が軟化し、流れ、金型キャビティの細部にまで充填されます。

この熱と圧力は特定の時間維持されます。この「硬化時間」の間に、熱硬化性材料は不可逆的な化学反応(架橋)を起こし、最終的な固体形状に硬化します。

ステージ4:排出と仕上げ

硬化が完了すると、金型が開き、完成した部品が排出されます。多くの場合、エジェクターピンの助けを借ります。部品の端には、「バリ」と呼ばれる少量の余分な材料が付着していることがあり、これは最終的な仕上げ工程でトリミングされます。

主要な要素:材料、熱、圧力

圧縮成形の成功は、これら3つの主要な要素の正確な制御と相互作用にかかっています。それらの役割を理解することが、プロセスそのものを理解するための鍵となります。

熱の役割

熱は主に2つの機能を提供します。第一に、成形コンパウンドの粘度を下げ、金型の形状に流れ込み、適合するようにします。第二に、熱硬化性材料にとってより重要なのは、硬化反応の触媒として機能し、材料を柔軟なコンパウンドから剛性のある耐久性のある固体へと変換することです。

圧力の機能

圧力は、材料が金型に完全に適合することを保証する力です。コンパウンドを隅々まで細部に押し込み、閉じ込められた空気やガスを絞り出し、最終部品の密度と強度を最大化します。

適切な材料

圧縮成形は、フェノール樹脂、エポキシ樹脂、シリコーンなどの熱硬化性樹脂に最もよく使用されます。これらの材料は、熱の下で永久的に硬化した状態に硬化するため、理想的です。

このプロセスは、射出成形などの他の方法の速度が必要ない単純な形状を製造する場合、一部の熱可塑性材料にも適応させることができます。

トレードオフの理解

あらゆる製造プロセスと同様に、圧縮成形には、特定の用途に適した明確な利点と制限があります。

主な利点

このプロセスの主な強みは、非常に大きく、高強度の部品を優れた寸法安定性で製造できることです。また、金型(ツーリング)は、高圧射出成形に必要なものよりも複雑でなく、したがってコスト効率が高くなる可能性があります。高い繊維含有量を持つ複合材料には特に適しています。

一般的な制限

主な欠点はサイクルタイムです。部品を硬化のために熱と圧力の下で保持する必要があるため、プロセスは射出成形よりも遅くなります。これにより、小型部品の超大量生産にはあまり適していません。さらに、非常に複雑な形状やアンダーカットのある部品を実現することは困難な場合があります。

アプリケーションに最適な選択を行う

適切な製造プロセスを選択するには、その能力をプロジェクトの特定の目標と一致させる必要があります。

- 主な焦点が、大型で、強く、比較的単純な部品(自動車用パネルや電気エンクロージャなど)である場合:圧縮成形は、多くの場合最も効果的で経済的な選択肢です。

- 主な焦点が、小型で複雑な部品の大量生産(レゴブロックや電子コネクタなど)である場合:射出成形がほぼ常に優れた代替手段となります。

- 主な焦点が、中程度の生産量に対するコスト効率の高いツーリングである場合:圧縮成形で使用されるより単純な金型は、大きなコスト上の利点をもたらす可能性があります。

最終的に、圧縮成形を選択することは、部品のサイズ、材料要件、および生産量に基づいた戦略的な決定です。

要約表:

| ステージ | 主なアクション | 目的 |

|---|---|---|

| 1. 材料の準備 | 原材料(チャージ/プリフォーム)を正確に計量する。 | 廃棄物なしで部品が完全に形成されるようにする。 |

| 2. 金型の装填 | プリフォームを加熱された金型の底の部分に配置する。 | 圧縮中の材料の均一な流れのために配置する。 |

| 3. 圧縮と硬化 | 金型を閉じ、設定された硬化時間、熱と圧力を加える。 | 材料を軟化させて金型に充填し、硬化によって固化させる。 |

| 4. 排出と仕上げ | 金型を開き、部品を排出し、余分なバリをトリミングする。 | 完成した固体コンポーネントを取り出す。 |

成形プロセスの最適化の準備はできましたか?

圧縮成形の基本を理解することが最初のステップです。それを適切な機器で効果的に実装することが、結果をもたらします。KINTEKは、高性能ラボ機器と消耗品を専門としており、正確で効率的な成形操作に必要な信頼性の高い機械と専門家のサポートを提供します。

当社がお手伝いすること:

- 制御された熱と圧力により、一貫した高品質の部品を実現します。

- 特定の材料と生産量に最適な機器を選択します。

- 材料の準備から最終仕上げまでのワークフローを合理化します。

お客様のプロジェクト要件についてご相談ください。当社の専門家が、お客様のラボのニーズに最適なソリューションを選択できるようお手伝いいたします。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ赤外線プレス金型