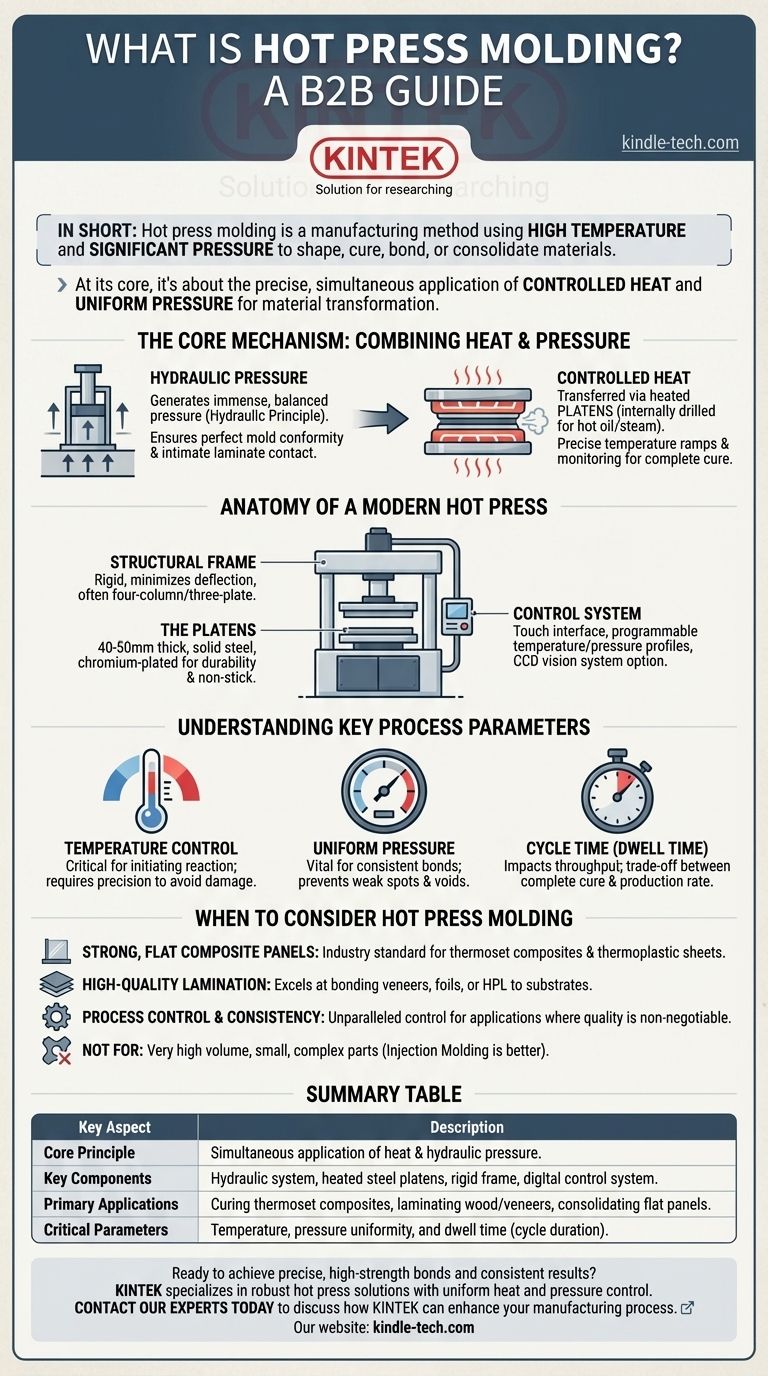

簡単に言えば、ホットプレス成形とは、高温と高圧の組み合わせを利用して、材料を成形、硬化、接着、または固化させる製造方法です。このプロセスでは、材料をプレス機にセットし、プラテンと呼ばれる加熱されたプレートが閉じ、油圧を一定時間加えることで、目的の材料変形を実現します。

ホットプレス成形の核心は、制御された熱と均一な圧力を同時に正確に加えることです。この組み合わせが、化学反応(熱硬化性樹脂の硬化など)を活性化させたり、材料を物理的に固化させたり(木材の積層や複合パネルの作成など)します。

核心となるメカニズム:熱と圧力の組み合わせ

ホットプレス成形の有効性は、その2つの基本的な力、すなわち熱エネルギーと機械的圧力の相互作用にかかっています。

油圧の役割

ホットプレス機は、油圧の原理を利用して、巨大で、かつ決定的にバランスの取れた圧力を生成します。これは通常、機械のベースに収容された1つまたは複数の油圧シリンダーによって達成されます。

この高圧により、材料は金型に完全に適合するか、積層材の層が密着し、空隙が排除され、強力で均一な接着が保証されます。最新のシステムは、サイクル中の損失を補償するために、圧力を積極的に監視および補充できます。

制御された熱の役割

熱は、プラテンと呼ばれる大きくて厚い鋼板を介して材料に伝達されます。これらのプラテンには内部に穴が開けられており、熱油や蒸気などの加熱媒体が循環できるようになっています。

最新のプレス機は、洗練されたパルス加熱技術と多段階の温度制御を採用しています。これにより、正確な温度上昇とリアルタイムの監視が可能になり、材料の劣化を防ぎ、完全な硬化または接着を保証するために不可欠です。

最新ホットプレスの構造

原理は単純ですが、最新のホットプレス機は、再現性と品質管理のために設計された精密機器です。

構造フレーム

機械の剛性は、均一な圧力を加える上で最も重要です。一般的な設計は、機械のヘッドとベースを接続する4本柱3枚構造です。この堅牢なフレームは、負荷がかかった際のたわみを最小限に抑え、プラテンが平行を保ち、圧力が部品全体に均等に分散されるようにします。

プラテン:プレスの心臓部

プラテンは単に熱くなるだけではありません。通常、厚さ40~50mmの無垢鋼製で、反りに強い構造です。

完全に平坦に研磨された後、その表面はしばしばクロムメッキされます。これには2つの目的があります。硬く耐久性のある表面を作り出すことと、接着剤や樹脂などの材料が固着するのを防ぎ、部品の取り外しと清掃を容易にすることです。

制御システム

最新のプレスの「頭脳」は、その制御システムにあります。タッチ操作のインターフェースにより、オペレーターは事前に保存されたプログラムを選択したり、新しいプログラムを作成したりできます。

主要なプログラム可能なパラメーターには、多段階の温度プロファイル、圧力レベル、およびサイクル期間(保持時間)が含まれます。高精度なアプリケーションの場合、プレスサイクルが開始される前に材料の完璧な位置合わせを確実にするために、CCDビジョンシステムが統合されることがあります。

主要なプロセスパラメーターの理解

ホットプレス成形を成功させるには、温度、圧力、時間の間のトレードオフを管理する必要があります。これらのいずれかを誤ると、最終部品が損なわれる可能性があります。

温度制御が重要

温度は、目的の反応(例:樹脂の硬化)を開始するのに十分な高さでなければなりませんが、材料を損傷するほど高すぎてはなりません。プラテン全体で温度が不均一だと、硬化が不均一になり、部品に内部応力が発生する可能性があります。

圧力は均一でなければならない

油圧システムの主な目的は、均一な圧力を供給することです。例えば、中心部で圧力が縁よりも高い場合、積層パネルは周辺部で接着が弱くなったり、空隙が生じたりする可能性があります。

サイクル時間は生産量に影響する

材料が熱と圧力の下にある時間、すなわち保持時間は、重要な変数です。サイクルが長くなると、より完全な硬化が保証されるかもしれませんが、生産速度は直接低下します。品質と生産量のこのトレードオフは、製造において中心的な考慮事項です。

ホットプレス成形を検討すべき場合

適切な製造プロセスを選択するかどうかは、材料、部品の形状、および生産目標に完全に依存します。

- 強力で平坦な複合パネルの製造が主な焦点である場合:ホットプレスは、熱硬化性複合材料の硬化や熱可塑性シートの固化における業界標準です。

- 高品質な積層が主な焦点である場合:このプロセスは、装飾的な単板、箔、または高圧積層板をMDFやパーティクルボードなどの基材に接着するのに優れています。

- 部品の複雑さと非常に高い生産量が主な焦点である場合:ホットプレスは一般的に、より単純で、しばしば平坦な形状に最適です。数百万個の小さく複雑な部品の場合、射出成形の方が通常適しています。

- プロセス制御と一貫性が主な焦点である場合:最新のホットプレスは、温度と圧力に関して比類のない制御を提供し、品質と再現性が譲れないアプリケーションに最適です。

最終的に、ホットプレス成形は、制御された熱と力の適用を通じて、堅牢な部品と接着構造を作成するための強力で信頼性の高いプロセスです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 熱と油圧を同時に適用して材料を成形または接着する。 |

| 主要コンポーネント | 油圧システム、加熱された鋼製プラテン、剛性フレーム(例:4本柱構造)、およびデジタル制御システム。 |

| 主な用途 | 熱硬化性複合材料の硬化、木材/単板の積層、および平板の固化。 |

| 重要なパラメーター | 温度、圧力の均一性、および保持時間(サイクル期間)。 |

研究室や生産ラインで、正確で高強度の接着と一貫した結果を達成する準備はできていますか?

KINTEKは、研究室機器と消耗品を専門とし、材料加工のニーズに不可欠な均一な熱と圧力制御を提供する堅牢なホットプレスソリューションを提供しています。当社の専門知識により、複合材料の硬化から高品質な積層まで、お客様のアプリケーションの成功を保証します。

今すぐ専門家にお問い合わせください KINTEKのホットプレスがお客様の製造プロセスをどのように強化し、信頼性の高い、再現性のある品質を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- 自動実験用熱プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機