製造業において、熱間鍛造とは、金属を極度の熱で成形するプロセスであり、金属を非常に展性のある状態にします。その主な利点は、優れた強度と複雑な形状を持つ部品を製造できることですが、これは寸法精度の低下と頻繁な二次加工の必要性という代償を伴います。

熱間鍛造を選択することは戦略的なトレードオフです。部品の初期の寸法精度や表面仕上げよりも、内部強度と構造的完全性を優先するということです。

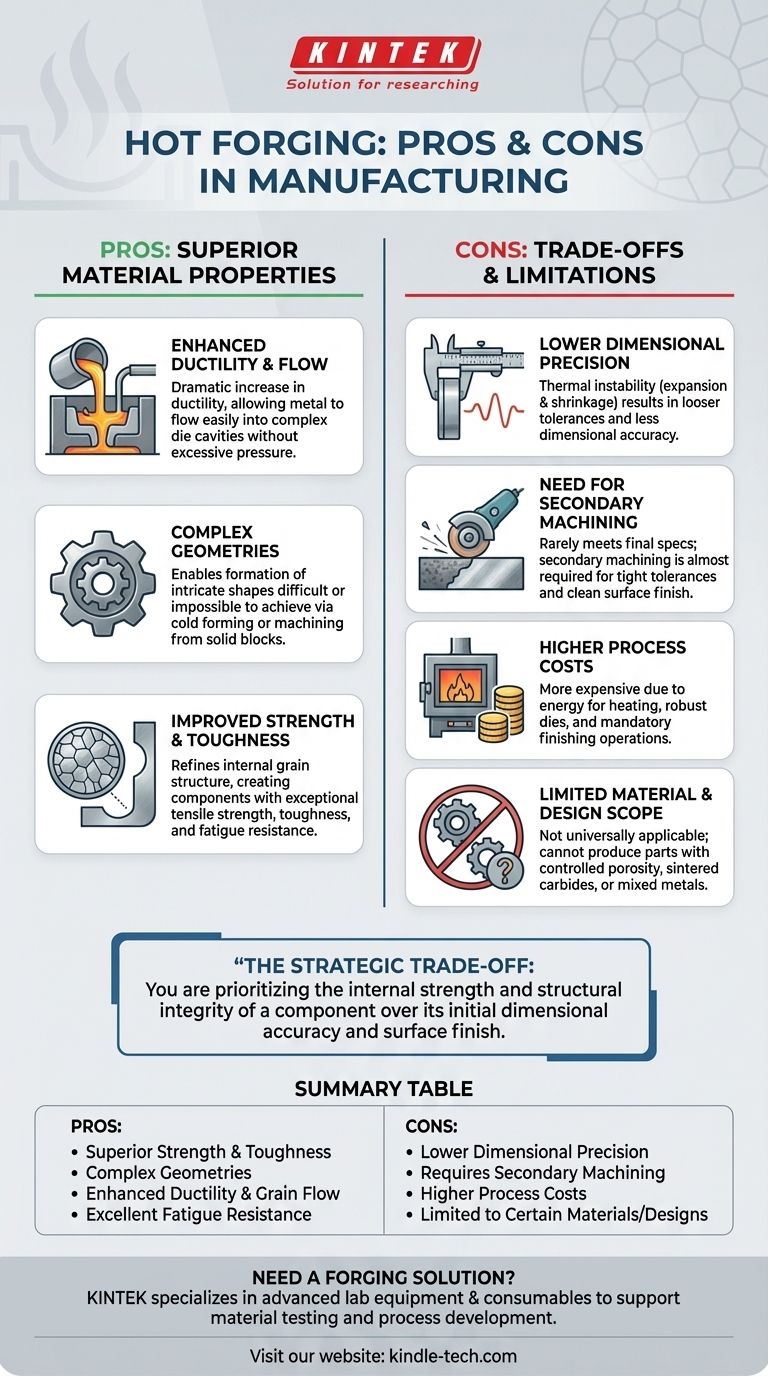

主な利点:優れた材料特性

熱間鍛造では、金属を再結晶温度以上に加熱します。これにより、成形中の金属の挙動が根本的に変化し、いくつかの重要な性能上の利点が得られます。

延性と流動性の向上

材料を加熱することで、その延性が劇的に向上します。これにより、金属はより容易に流れ、過度の圧力やプロセス中の加工硬化のリスクなしに、複雑な金型キャビティを満たすことができます。

複雑な形状の作成

加熱された金属の高い展性により、冷間成形や固体のブロックからの機械加工では困難または不可能な複雑な形状を形成することができます。これは、複雑な構造部品にとって大きな利点です。

強度と靭性の向上

鍛造プロセスは金属の内部結晶粒構造を微細化し、結晶粒を部品の形状に沿って配列させます。この方向性のある結晶粒の流れにより、優れた引張強度、靭性、疲労抵抗を持つ部品が作成されます。

トレードオフと限界の理解

熱間鍛造の利点をもたらす同じ熱が、その最も重大な欠点も引き起こします。これらを理解することは、情報に基づいた意思決定を行う上で不可欠です。

低い寸法精度

高温により金属のワークピースは膨張します。冷却すると、冷間プロセスよりも予測不能な方法で収縮します。この熱的不安定性により、最終部品の公差が緩くなり、寸法精度が低下します。

二次加工の必要性

低い精度と、高温で粗い酸化表面層(スケール)が形成されるため、熱間鍛造部品が金型から直接最終仕様を満たすことはほとんどありません。厳密な公差とクリーンな表面仕上げを実現するには、ほとんどの場合、二次加工が必要となり、プロジェクトのコストとリードタイムの両方が増加します。

高いプロセスコスト

熱間鍛造は、他の方法よりも高価になることがよくあります。コストは、加熱炉に必要なエネルギー、熱サイクルに耐えるために必要なより堅牢で高価な金型、および必須の二次仕上げ作業によって増加します。

限られた材料と設計の範囲

このプロセスは普遍的に適用できるわけではありません。熱間鍛造は、制御された多孔性を持つ部品(多孔質ベアリングなど)の作成、焼結超硬合金の製造、複数の金属の混合には使用できません。さらに、非常に小さく、細かく詳細な部品を広範な機械加工なしで製造することは非現実的です。

目標に合った適切な選択をする

正しい製造プロセスを選択するには、その能力をプロジェクトの最も重要な要件と一致させる必要があります。

- 最大の強度と疲労抵抗を最優先する場合:自動車や航空宇宙用途など、材料の破損が許されない重要な部品には、熱間鍛造が優れた選択肢です。

- 厳密な公差と優れた表面仕上げを最優先する場合:大幅な二次加工を計画するか、最初から冷間鍛造や直接CNC機械加工などの代替プロセスを検討する必要があります。

- 短期生産における費用対効果を最優先する場合:金型製造の高いコストにより、少量生産プロジェクトでは熱間鍛造は経済的に困難です。

最終的に、熱間鍛造を選択することは、鍛造後の寸法精度よりも内部材料強度を優先する、意図的なエンジニアリング上の決定です。

要約表:

| 熱間鍛造の長所 | 熱間鍛造の短所 |

|---|---|

| 優れた強度と靭性 | 低い寸法精度 |

| 複雑な形状が可能 | 二次加工が必要 |

| 延性と結晶粒の流れの向上 | 高いプロセスおよびエネルギーコスト |

| 優れた疲労抵抗 | 特定の材料/設計に限定される |

強度、精度、コストのバランスが取れた鍛造ソリューションが必要ですか? KINTEKは、材料試験とプロセス開発をサポートする高度なラボ機器と消耗品を提供することに特化しています。金属特性の研究や鍛造パラメータの最適化のいずれにおいても、当社のソリューションはデータに基づいた意思決定を支援します。今すぐ専門家にお問い合わせください。お客様のラボの能力を向上させ、製造の成功を確実にする方法についてご相談ください。

ビジュアルガイド

関連製品

- 自動実験用熱プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- 真空熱間プレス炉 加熱真空プレス