その核心において、イオンビーム成膜(IBD)のプロセスは、真空中で動作する高精度な薄膜コーティング方法です。これは、集束された高エネルギーのイオンビームを使用して、ソース材料(「ターゲット」と呼ばれる)から原子を物理的に叩き出し、それらの原子が移動して別の表面(「基板」)に凝縮し、非常に緻密で高品質な膜を形成します。

イオンビーム成膜の決定的な特徴は、イオン源がターゲット材料から分離されていることです。この分離により、イオンのエネルギー、方向、およびフラックスを比類のないレベルで独立して制御できるため、他の成膜技術と比較して、優れた密度、純度、および密着性を備えた膜が得られます。

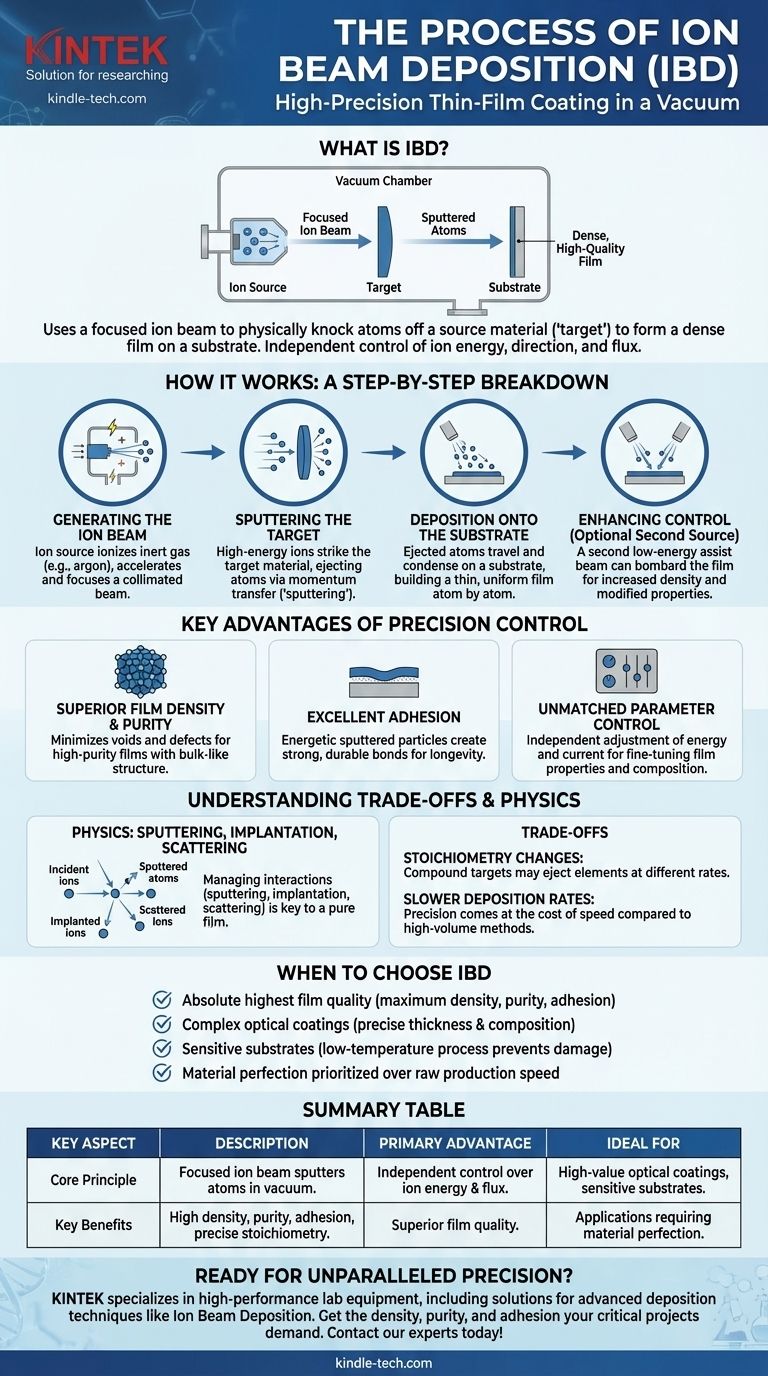

イオンビーム成膜の仕組み:段階的な解説

IBDの利点を理解するには、その異なる段階を視覚化することが不可欠です。プロセス全体は、汚染を防ぐために高真空チャンバー内で行われます。

イオンビームの生成

プロセスはイオン源から始まります。これは、不活性ガス(通常はアルゴン)をイオン化する特殊な装置です。これにより、正に帯電したイオンが生成され、その後、高電圧グリッドシステムによって抽出および加速され、明確に定義された高度に平行なビームを形成します。

ターゲットのスパッタリング

この高エネルギーイオンビームは、成膜したい材料でできたターゲットに向けられます。イオンがターゲットに衝突すると、その運動量をターゲットの原子に伝達します。このプロセスはスパッタリングとして知られています。この衝突は、ターゲットの表面から原子を放出または「スパッタリング」するのに十分な力を持っています。

基板上への成膜

スパッタリングされた原子はターゲットから直線的に移動し、近くに戦略的に配置された基板上に凝縮します。原子ごとに、このプロセスにより、基板の表面に薄く、均一で、しっかりと結合した膜が形成されます。

第2のソースによる制御の強化

より高度な設定では、第2のイオン源を基板に直接向けることができます。この「アシストビーム」は、成長中の膜を低エネルギーイオンで衝撃し、堆積した材料をさらに緻密化します。これにより、膜密度が増加し、内部応力が修正され、光学的または機械的特性が向上します。

精密制御の主な利点

IBDの独自のアーキテクチャは、その主な利点に直接関係しています。イオンビームの特性を材料堆積とは独立して管理できるため、エンジニアは最終的な膜を正確に制御できます。

優れた膜密度と純度

イオンによって与えられるエネルギーは、緻密でほぼバルクのような構造を持つ膜を作成します。これにより、ボイドや欠陥が最小限に抑えられ、特に光学および電子アプリケーションにおいて、より高い純度と改善された性能につながります。

優れた密着性

スパッタリングされた粒子の高エネルギー性は、薄膜と基板材料との間に強力で粘着性の高い結合を促進します。この密着性は、コーティングの耐久性と寿命にとって重要です。

比類のないパラメータ制御

イオンビームのエネルギーと電流は独立して調整できます。これにより、成膜速度と、その結晶構造や組成(化学量論)などの結果として得られる膜の特性を、他の方法では比類のないレベルの精度で微調整できます。

トレードオフと物理学の理解

IBDは強力ですが、万能な解決策ではありません。情報に基づいた決定を下すには、その根底にあるメカニズムと限界を理解することが不可欠です。

スパッタリング、注入、および散乱

イオンビームとターゲット間の相互作用には、3つの主要な事象が関与します。スパッタリングは望ましい結果です。しかし、一部のイオンは膜またはターゲットに埋め込まれる可能性があり(注入)、他のイオンは表面から跳ね返る可能性があります(散乱)。これらの効果を管理することが、純粋な膜を達成するための鍵となります。

化学量論の変化の可能性

複合ターゲット(複数の元素で構成されるもの)をスパッタリングする場合、元素はわずかに異なる速度で放出される可能性があります。これにより、最終的な膜の化学組成が変化する可能性があります。IBDにはこれを制御するツールがありますが、これは慎重に管理する必要がある要因です。

成膜速度の低下

IBDの精度と制御は、多くの場合、速度を犠牲にします。その成膜速度は、マグネトロンスパッタリングのような大量生産技術よりも一般的に低いです。このため、品質がスループットよりも重要な高価値アプリケーションに最適です。

イオンビーム成膜を選択する場合

最終的な選択は、特定のアプリケーションの要件に完全に依存します。

- 最高の膜品質を最優先する場合:IBDは、重要なアプリケーションで最高の密度、純度、および密着性を達成するための優れた選択肢です。

- 複雑な光学コーティングを最優先する場合:膜厚と組成を正確かつ独立して制御できるため、IBDは高度な光学フィルターやミラーの製造に最適です。

- 敏感な基板を最優先する場合:IBDは低温プロセスであるため、ポリマーや既存の電子部品などのデリケートな材料への熱損傷を防ぎます。

- 大量生産、低コスト生産を最優先する場合:IBDの優れた品質と、代替方法が提供するより速い成膜速度を比較検討する必要があるかもしれません。

最終的に、イオンビーム成膜を選択することは、生の生産速度よりも精度と材料の完璧さを優先するという決定です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 真空中で集束イオンビームを使用して、ターゲットから基板に原子をスパッタリングします。 |

| 主な利点 | 優れた膜品質のためのイオンエネルギーとフラックスの独立した制御。 |

| 主なメリット | 高い膜密度、優れた純度、強力な密着性、正確な化学量論制御。 |

| 理想的な用途 | 高価値の光学コーティング、敏感な基板、材料の完璧さが求められるアプリケーション。 |

薄膜アプリケーションで比類のない精度を実現する準備はできていますか? KINTEKは、イオンビーム成膜のような高度な成膜技術向けのソリューションを含む、高性能ラボ機器を専門としています。当社の専門知識により、お客様の重要なプロジェクトが要求する密度、純度、および密着性を確実に得ることができます。今すぐ専門家にお問い合わせください。信頼性の高い機器と消耗品で、お客様のラボの特定のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機