その核心において、熱焼結は、高温を利用して粉末を固体で密度の高い塊に変換する製造プロセスです。重要なのは、材料を液体状態に溶かすことなく、これが達成されることです。液化の代わりに、このプロセスは原子拡散に依存します。原子拡散では、個々の粉末粒子の原子が移動して融合し、粒子が強固でまとまりのある全体に結合します。

焼結は溶解を目的とするものではなく、原子の結合を目的とするものです。材料の融点未満で熱を制御して加えることにより、バラバラの粉末粒子を密度の高い固体オブジェクトに融合させます。これは、融点が極めて高い材料を扱う上で不可欠な技術となります。

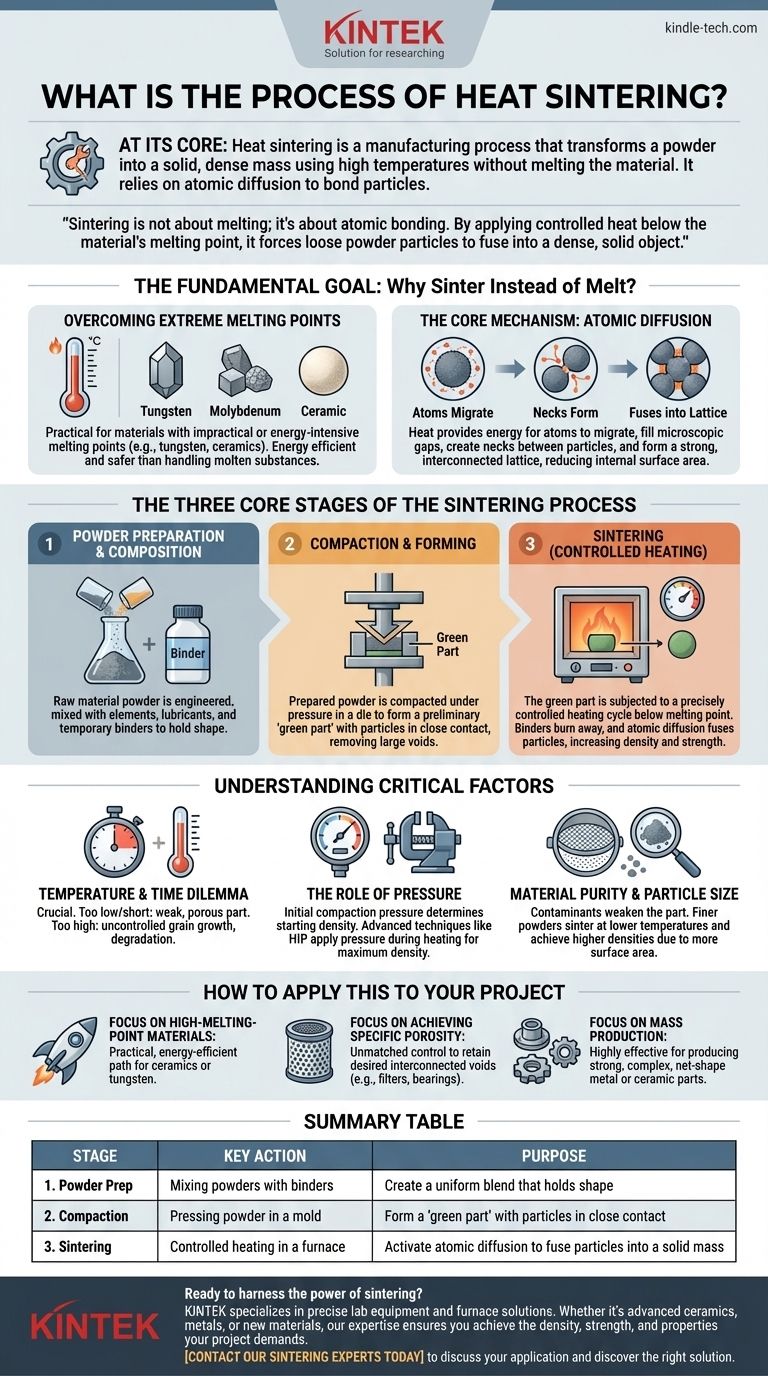

基本的な目的:なぜ溶解ではなく焼結を行うのか?

焼結を理解するには、それが従来の溶解や鋳造よりも優れていることが多い理由を知ることから始まります。焼結の決定は、通常、材料特性と部品の望ましい最終特性によって決まります。

極めて高い融点を克服する

タングステン、モリブデン、技術セラミックスなどの多くの先進材料は、融点が非常に高いため、溶解は非実用的であり、エネルギーを大量に消費し、制御が困難です。

焼結は、これらの材料を融点よりも大幅に低い温度で固体部品に成形する道筋を提供し、エネルギーを節約し、高温の溶融物質を取り扱う際の課題を回避します。

中心的なメカニズム:原子拡散

焼結は、原子が移動するための条件を作り出すことによって機能します。粉末状の材料を加熱すると、その原子のエネルギーが高まります。

粒子が接触する点で、原子は粒子境界を越えて移動します。この移動が微細な隙間を埋め、隣接する粒子間に「ネック」を形成し、最終的にそれらを単一の相互接続された格子に融合させます。

このプロセスにより、内部表面積が減少し、系の全体的なエネルギーが最小限に抑えられ、より高密度で安定した構造が得られます。

焼結プロセスの3つの主要な段階

材料によって詳細は異なりますが、焼結プロセスは、粉末から最終製品に至るまで、一貫した3段階のフレームワークに従います。

段階1:粉末の準備と組成

プロセスは、粉末状の原材料から始まります。これは単なる粉の山ではなく、多くの場合、注意深く設計された混合物です。

用途に応じて、主要な材料粉末は、他の元素、潤滑剤、または一時的なバインダーと混合されることがあります。これらのバインダーは、次の段階で粉末が形状を保持するのに役立ちます。

段階2:成形と成形

準備された粉末はダイまたは金型に入れられ、圧力下で圧縮されます。このステップにより、材料は望ましい予備形状に成形され、しばしば「グリーンパート」と呼ばれます。

成形は、粉末粒子を密接に接触させるため重要であり、これは加熱中に起こる原子拡散の前提条件となります。この初期のプレスにより、大きな空隙が取り除かれ、均一な初期密度が確立されます。

段階3:焼結(制御された加熱)

グリーンパートは焼結炉またはキルンに入れられ、そこで精密に制御された加熱サイクルにさらされます。温度は材料の融点未満に上昇しますが、原子拡散を活性化するのに十分な高さに保たれます。

この段階で、2つの主要な出来事が起こります。準備段階で使用されたバインダーが燃焼し尽くされ、主要な材料粒子が融合し始めます。粒子間の空隙が排除されるにつれて、部品は収縮し、大幅に密度と強度が増します。

トレードオフと重要な要素の理解

焼結は強力なプロセスですが、その成功は、いくつかの重要な変数を注意深く管理することにかかっています。これらの要因の管理を誤ると、弱く、欠陥のある、または使用できない部品につながる可能性があります。

温度と時間のジレンマ

焼結温度と加熱サイクルの期間は、最も重要なパラメーターです。

温度が低すぎるか、時間が短すぎると、拡散が不完全になり、弱く多孔質な部品になります。温度が高すぎると、制御不能な結晶粒成長や部分的な溶解のリスクがあり、材料の機械的特性が低下する可能性があります。

圧力の役割

作業の大部分は熱によって行われますが、圧力は依然として重要な要素です。初期の成形圧力は、初期密度と粒子の近接性を決定します。

熱間静水圧プレス(HIP)などの一部の高度な技術では、加熱サイクル中に圧力が加えられ、理論上の固体材料密度の100%に近い最大密度を達成します。

材料の純度と粒子サイズ

出発粉末の特性は、最終製品に大きな影響を与えます。汚染物質は拡散プロセスを妨げ、最終的な部品を弱める可能性があります。

粒子サイズも重要です。一般に、微細な粉末ほど表面積と接触点が多くなるため、より低い温度で焼結し、より高い最終密度を達成できます。

プロジェクトへの適用方法

焼結へのアプローチは、材料と用途に対して達成する必要がある特定の成果によって導かれるべきです。

- 融点の高い材料からの部品作成が主な焦点である場合: 焼結は、セラミックスやタングステンなどの材料の液化という極端な課題を回避できる、最も実用的でエネルギー効率の高い経路です。

- 特定の多孔性(フィルターや自己潤滑ベアリングなど)の達成が主な焦点である場合: 焼結は比類のない制御を提供し、所望の相互接続された空隙レベルを保持するためにプロセスを意図的に停止できるようにします。

- 複雑な金属またはセラミック部品の大量生産が主な焦点である場合: 焼結に依存する粉末冶金は、強力なニアネットシェイプ部品を製造するための非常に効果的で経済的な製造ルートです。

粉末、圧力、熱の相互作用を習得することにより、焼結を活用して、他の方法では達成不可能な高性能コンポーネントを作成できます。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 粉末準備 | バインダーを用いた粉末の混合 | 形状を保持する均一なブレンドを作成する |

| 2. 成形 | 金型内での粉末のプレス | 粒子が密接に接触した「グリーンパート」を形成する |

| 3. 焼結 | 炉内での制御された加熱 | 原子拡散を活性化し、粒子を固体塊に融合させる |

高性能材料のために焼結の力を活用する準備はできましたか? KINTEKは、この重要なプロセスを習得するために必要な精密な実験装置と炉ソリューションを専門としています。先進セラミックス、金属、または新しい材料の開発に取り組んでいるかどうかにかかわらず、当社の専門知識により、プロジェクトが必要とする密度、強度、特性を確実に達成できます。当社の焼結専門家に今すぐ連絡して、特定の用途について相談し、研究室に最適なソリューションを見つけてください。

ビジュアルガイド