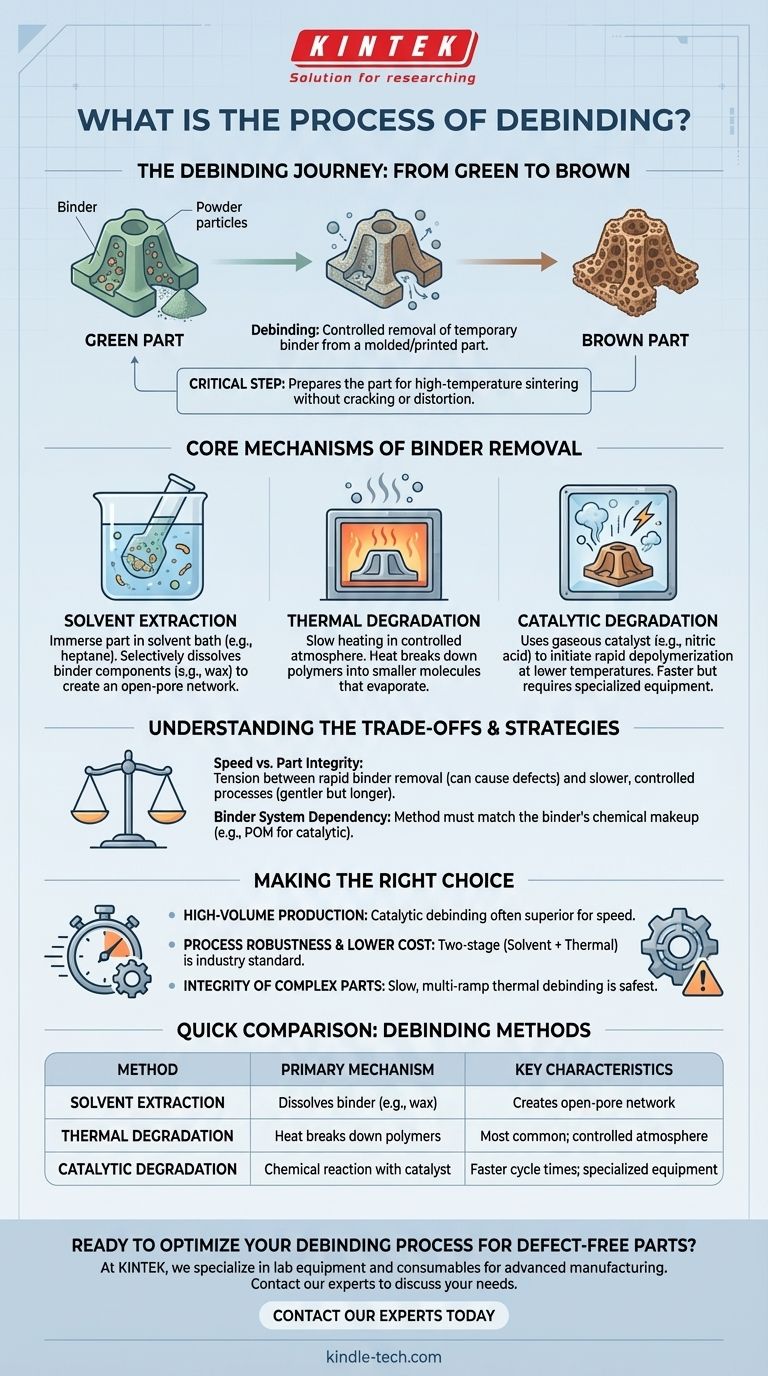

本質的に、脱脂(Debinding)とは、成形または印刷された部品から一時的な「バインダー」材料を除去する重要な製造工程です。このプロセスにより、壊れやすい「グリーン(未焼成)」部品が、材料粒子が融合する最終的な高温焼結段階の準備を整えます。バインダーは、通常、化学反応、熱分解、または溶媒溶解によって体系的に分解・抽出されます。

脱脂は単一の動作ではなく、部品に応力、亀裂、または歪みを導入することなくバインダーの骨格を除去するように注意深く制御されたプロセスです。この中間ステップの成功は、最終製品の構造的完全性の基礎となります。

なぜ脱脂が重要なステップなのか

部品が最終的な固形に緻密化される前に、形状を保持している一時的な材料を完全に除去する必要があります。バインダーが充満したこの中間部品は、しばしば「グリーン部品」と呼ばれます。

バインダーの役割

バインダーは、ワックスやポリマーからなる混合物であり、金属粉末やセラミック粉末の担体として機能します。射出成形に必要な流動性や、3Dプリンティングに必要な構造的完全性を提供し、複雑な形状の成形と取り扱いを可能にします。

「グリーン」から「ブラウン」部品へ

バインダーを除去することで、「グリーン部品」は「ブラウン部品」として知られる多孔質で壊れやすい構造に変化します。このステップは省略できません。もしバインダーが残っていると、高温焼結段階で制御不能に燃焼し、最終部品に亀裂、気泡、または反りを引き起こすガスを放出します。

バインダー除去の主要なメカニズム

脱脂には万能な方法はありません。方法は、バインダーシステム、部品の形状、および製造要件に基づいて選択されます。このプロセスは複数の段階を組み合わせることがよくあります。

溶媒抽出

多くのシステムでは、最初の段階として、グリーン部品を溶媒槽(ヘプタンや特殊な流体など)に浸漬します。溶媒はバインダーの構成要素(ワックスなど)を選択的に溶解し、部品全体に開口した細孔ネットワークを作り出します。このネットワークにより、後続の段階で残りのバインダーをより容易に除去できるようになります。

熱分解

熱脱脂は最も一般的な方法であり、部品を制御雰囲気炉内でゆっくりと加熱します。熱によりバインダーの長いポリマー鎖がより小さく軽い分子に分解されます。これらの小さな分子は蒸発し、炉内の雰囲気によって運び去られ、粉末構造のみが残ります。

触媒分解

一部のプロセスで言及されているように、触媒脱脂では、硝酸蒸気などの気体触媒を使用してバインダーの分解を促進します。触媒は化学反応を開始し、熱脱脂のみの場合よりもはるかに低い温度でバインダーを急速に解重合させます。これによりサイクルタイムが大幅に短縮されますが、特殊な設備が必要です。

トレードオフの理解

脱脂戦略の選択は、速度、コスト、および部品欠陥のリスクのバランスを取ることを伴います。これは注意深いエンジニアリングのプロセスです。

速度 対 部品完全性

主な緊張関係は、プロセスの速度と安全性との間にあります。バインダーをあまりにも速く除去すると、気体副産物が部品内部で圧力を蓄積し、亀裂、膨張、または垂れ下がりを引き起こす可能性があります。より遅く、より制御されたプロセスは穏やかですが、製造時間とコストが増加します。

バインダーシステムへの依存性

普遍的な脱脂方法はありません。その手法は、グリーン部品の作成に使用されたバインダーシステムの化学組成に完全に依存します。触媒脱脂用に設計されたバインダー(ポリオキシメチレン、またはPOMベースのものなど)は、溶媒優先のプロセスでは適切に反応せず、その逆も同様です。

設備と安全性

各方法には固有の要件があります。溶媒脱脂には、揮発性有機化合物(VOC)の取り扱いと廃棄が含まれます。触媒脱脂には、腐食性の高い酸を取り扱える炉が必要です。熱脱脂はより単純ですが、最も時間がかかる可能性があります。

プロセスに最適な選択をする

あなたの脱脂戦略は、製造目標と使用する材料に直接合わせるべきです。

- 大量かつ迅速な生産が主な焦点である場合: 初期設備投資が高額であっても許容できる場合、触媒脱脂が速度の点でしばしば優れた選択肢となります。

- プロセスの堅牢性と低い設備投資コストが主な焦点である場合: 溶媒抽出とそれに続く熱脱脂を組み合わせた二段階プロセスは、実績のある広く使用されている業界標準です。

- 大型部品または複雑な部品の完全性が主な焦点である場合: 内部応力を最小限に抑え、欠陥を防ぐためには、遅い多段階の熱脱脂サイクルが最も安全な方法です。

最終的に、成功した脱脂サイクルは、欠陥のない高密度な最終部品が構築されるための目に見えない基盤です。

要約表:

| 脱脂方法 | 主要なメカニズム | 主な特徴 |

|---|---|---|

| 溶媒抽出 | バインダー成分(例:ワックス)を溶解する | 後続の段階のために開口した細孔ネットワークを作成する |

| 熱分解 | 熱によりポリマーをガスに分解する | 最も一般的な方法。制御雰囲気炉が必要 |

| 触媒分解 | 気体触媒との化学反応 | サイクルタイムが速い。特殊な設備が必要 |

欠陥のない部品のために脱脂プロセスを最適化する準備はできましたか?

KINTEKでは、先進的な製造のためのラボ機器と消耗品の専門家です。私たちの専門知識は、触媒法による大量生産であれ、堅牢な熱プロセスであれ、適切な脱脂戦略を選択するのに役立ち、お客様の金属またはセラミック部品が最大の構造的完全性を達成することを保証します。

お客様固有のニーズについて専門家にご相談いただき、KINTEKのソリューションがお客様の研究所の効率と成功をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験室用真空チルト回転管炉 回転管炉