本質的に、連続焼結とは、粉末材料を制御された温度ゾーンを持つ長い炉を通して移動させることで、固体で高密度の塊に変換する大量生産プロセスです。材料が静的なチャンバーに装填され、加熱され、冷却されるバッチプロセスとは異なり、連続焼結はコンベアシステムを使用して部品の一定かつ自動化された流れを確保し、生産速度と一貫性を劇的に向上させます。

理解すべき重要な違いは、連続焼結がバッチプロセスが提供する精密な雰囲気制御よりもスループットと拡張性を優先するということです。これにより、効率が最優先される金属およびセラミック部品の大量生産に理想的な方法となります。

基本的な目標:粉末から固体へ

連続焼結を理解するためには、まず焼結プロセス自体の核心原理を把握する必要があります。これは熱エネルギーによって駆動される固化方法です。

焼結とは?

焼結とは、熱と圧力を加えることによって粉末材料から固体塊を圧縮・形成するプロセスです。重要なのは、温度が材料の融点以下に保たれることです。

目標は、初期粒子間の多孔質空間を減らし、それらを結合させて高密度で固体な物体を作り出すことです。

原子レベルのメカニズム

焼結の魔法は原子レベルで起こります。材料が加熱されると、原子はエネルギーを獲得し、隣接する粒子の境界を越えて拡散します。

この原子移動により、粒子が効果的に「溶接」され、単一の凝集性のある塊に融合し、強度と密度が大幅に向上します。

なぜ単に溶融しないのか?

焼結は、タングステンやモリブデンのような極めて高い融点を持つ材料にとって不可欠であり、これらの材料では溶融が非実用的でエネルギー集約的です。

さらに、鋳造では達成不可能な、制御された多孔性や特定の微細構造を持つ部品の作成を可能にします。

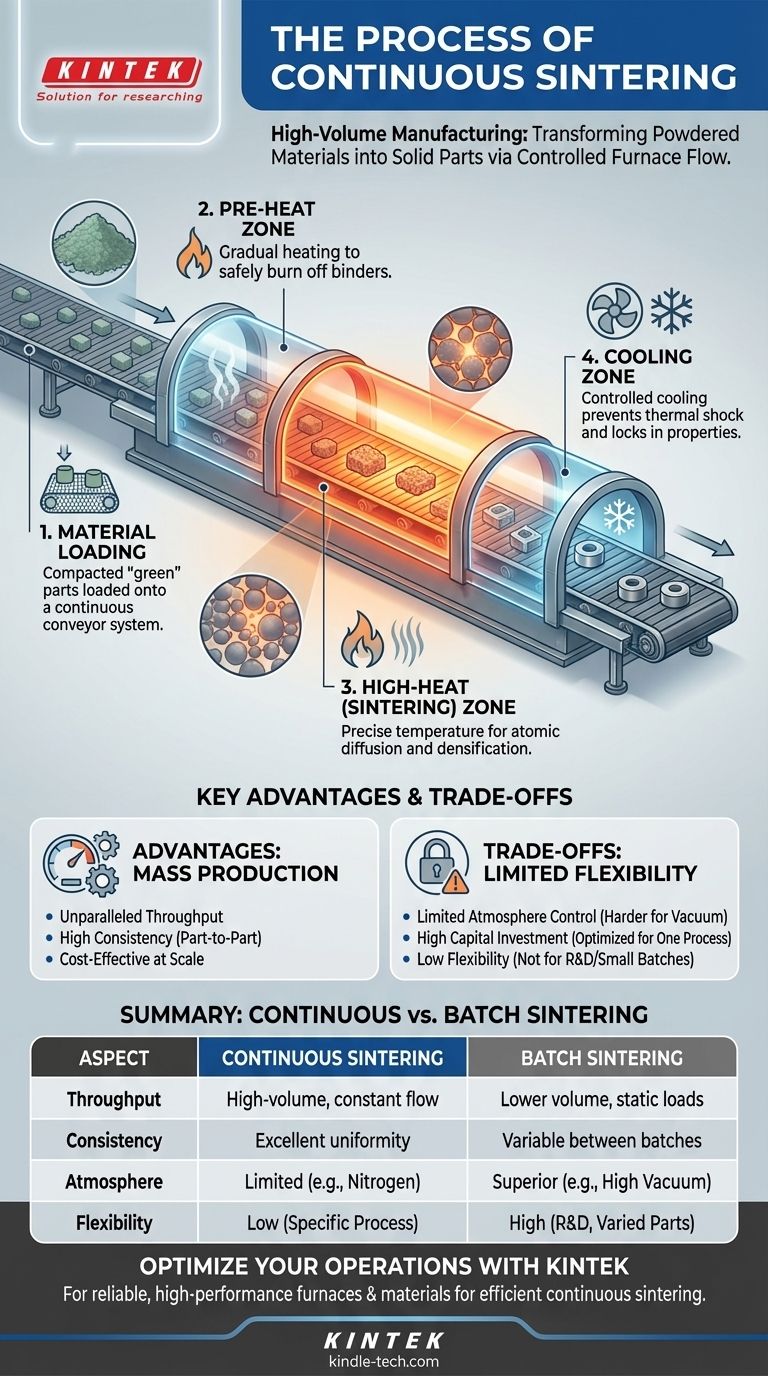

連続焼結プロセス:ステップバイステップの流れ

連続プロセスは、焼結の原理を効率的なアセンブリライン方式の操作に変換します。部品は、しばしば「グリーン」コンパクトと呼ばれ、トンネル炉の異なるゾーンを順次移動します。

ステップ1:材料の装填

圧縮された「グリーン」部品は、メッシュベルトコンベアに装填されるか、炉の入口でセラミックプッシャー機構によって押し込まれます。装填速度は、炉の処理速度に合わせて慎重に制御されます。

ステップ2:予熱ゾーン

部品が炉に入ると、まず予熱またはバインダー焼却ゾーンを通過します。初期の粉末圧縮段階で使用された潤滑剤や結合剤を安全に焼き切るために、温度は徐々に上昇します。

ステップ3:高温(焼結)ゾーン

次に、部品は炉の最も熱いセクションに移動し、そこで特定の材料に応じた正確な焼結点に温度が維持されます。このゾーンで、重要な原子拡散と緻密化が起こります。

ステップ4:冷却ゾーン

最後に、新しく焼結された部品は、制御された冷却セクションを通過します。この段階的な温度低下は、熱衝撃による亀裂を防ぎ、望ましい最終材料特性を固定するために不可欠です。

トレードオフの理解:連続焼結 vs. バッチ焼結

連続焼結とバッチ焼結(真空焼結やマイクロ波焼結など)の選択は戦略的なものであり、明確なトレードオフによって定義されます。

利点:スループットと拡張性

連続焼結の主な利点は、その膨大なスループットです。ノンストップの大量生産向けに設計されており、規模が大きくなれば非常に費用対効果が高くなります。

利点:一貫性

すべての部品がまったく同じ経路をたどり、同じ熱プロファイルを経験するため、部品間の一貫性は非常に高くなります。これは、厳格な品質管理要件を持つアプリケーションにとって重要です。

制限:雰囲気制御

制御された雰囲気(窒素や水素など)を維持することは可能ですが、密閉されたバッチ炉と比較して、高純度の真空を達成することははるかに困難です。このため、連続焼結は、非常に反応性の高い材料で、清浄な環境を必要とするものにはあまり適していません。

制限:柔軟性

連続炉は、特定のプロセスに最適化された大型で資本集約的な設備です。簡単に調整できないため、研究、プロトタイピング、または多様な部品の少量生産には非効率的です。

目標に合った適切な選択をする

連続焼結プロセスとバッチ焼結プロセスの選択は、運用上の優先順位と材料要件に完全に依存します。

- 大量生産とコスト効率が主な焦点である場合:比類のない速度、自動化、大量生産における一貫性のため、連続焼結が明確な選択肢となります。

- 材料の純度と精密な特性が主な焦点である場合:真空焼結などのバッチプロセスは、雰囲気に対する優れた制御を提供し、反応性金属や高度なセラミックスにとって重要です。

- 研究開発や多様な少量部品の生産が主な焦点である場合:バッチ炉の柔軟性は、さまざまな熱サイクルをテストし、大きなダウンタイムなしにさまざまな材料組成に対応するために不可欠です。

この基本的なプロセスの違いを理解することで、特定の材料とビジネス目標に合わせて製造戦略を自信を持って調整できます。

要約表:

| 側面 | 連続焼結 | バッチ焼結 |

|---|---|---|

| スループット | 大量、一定の流れ | 少量、静的負荷 |

| 一貫性 | 優れた部品間均一性 | バッチ間で変動 |

| 雰囲気制御 | 限定的(例:窒素/水素) | 優れている(例:高真空) |

| 柔軟性 | 低い(1つのプロセスに最適化) | 高い(R&Dや多様な部品に最適) |

| 最適な用途 | 標準部品の大量生産 | 反応性材料、プロトタイピング、少量バッチ |

信頼性の高い焼結ソリューションで部品生産をスケールアップする準備はできていますか? KINTEKは、ラボ機器と消耗品を専門とし、効率的な連続焼結プロセスに必要な耐久性のある高性能炉と材料を提供しています。金属部品でもセラミック部品でも大量生産を行う場合でも、当社の専門知識により、お客様のラボが要求する一貫性とスループットを確実に達成できます。今すぐお問い合わせください。KINTEKがお客様の焼結作業をどのように最適化できるかについてご相談ください!

ビジュアルガイド