その核心において、冷間静水圧プレス(CIP)は、粉末を固体に圧縮する製造プロセスです。これは、粉末を密閉された柔軟なモールドに入れ、それを液体で満たされた圧力チャンバーに浸漬し、室温で全方向から非常に高い均一な圧力をかけることによって機能します。この静水圧力が粉末粒子を結合させ、「グリーン体」として知られる高密度な固体部品を形成します。

冷間静水圧プレスの根本的な目的は、単なる圧縮ではなく、部品全体にわたって例外的に均一な密度を達成することです。全方向からの等しい圧力の適用によって直接もたらされるこの均一性は、他のプレス方法で一般的な多くの内部欠陥や応力を排除します。

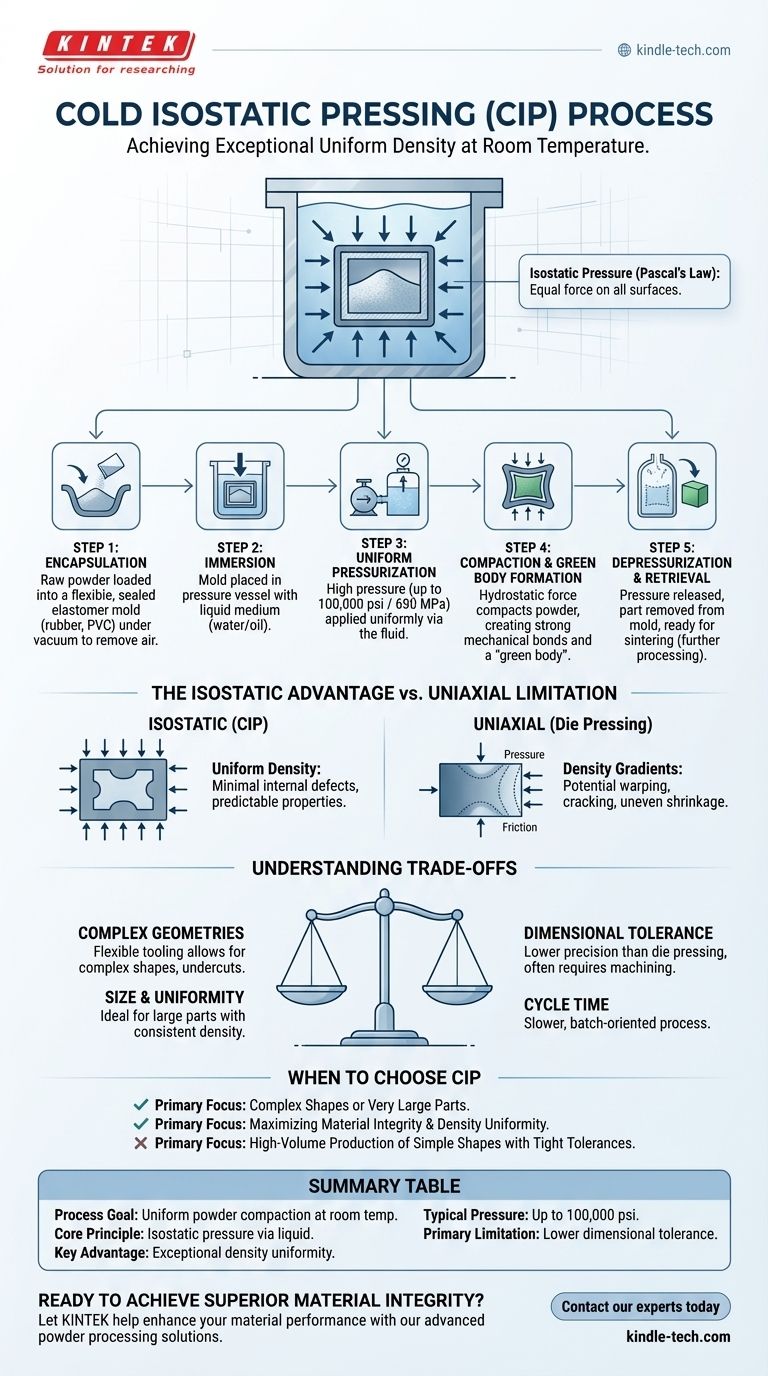

CIPプロセス:段階的な内訳

CIPの価値を理解するためには、その明確な段階を視覚化することが不可欠です。各ステップは、最終的なグリーンコンパクトが優れた材料の完全性を持つように意図的に設計されています。

ステップ1:柔軟なモールドへの封入

プロセスは、原料粉末をモールドに充填することから始まります。従来のプレスの剛性のある鋼製ダイとは異なり、CIPでは通常、ゴム、ウレタン、またはPVCで作られた柔軟な防水性のエラストマーモールドを使用します。その後、密度を損なう可能性のある閉じ込められた空気を除去するために、モールドはしばしば真空下で密閉されます。

ステップ2:圧力容器への浸漬

密閉されたモールドは、堅牢な圧力容器の内部に配置されます。このチャンバーは、圧力を伝達する媒体として機能する液体で満たされます。この流体は通常、腐食防止剤または特殊なオイルが混合された水です。

ステップ3:均一な加圧

外部の高圧ポンプがチャンバー内の液体に圧力をかけます。この圧力は、最大で100,000 psi(約690 MPa)に達することがあり、密閉されたモールドに適用されます。圧力が液体を介して伝達されるため、モールドのすべての表面に均一に、つまり静水圧的(isostatically)に作用します。

ステップ4:圧縮とグリーン体の形成

巨大な静水圧が柔軟なモールド壁を介して内部の粉末に伝達されます。この力は粉末粒子を互いに押し付け、空隙を排除し、粒子間に強力な機械的結合を形成します。結果として得られる自立型の固体部品は、まだ最終的な熱処理(焼結)を受けていないことを示すグリーン体と呼ばれます。

ステップ5:減圧と取り出し

所定の保持時間後、圧力はチャンバーから慎重に解放されます。液体は排出され、圧縮された部品はチャンバーから取り出されます。元の形状に戻るエラストマーモールドはグリーン体から剥がされ、通常は再利用できます。

原理:静水圧と一軸圧力の比較

CIPの決定的な特徴は、均一な圧力を使用することです。これは、より従来のプロセスとは著しく対照的であり、その主な利点の源となっています。

一軸プレスの限界

従来のダイプレスでは、圧力は1つまたは2つの方向(一軸的または二軸的)から印加されます。これにより、粉末と剛性のあるダイ壁との間に摩擦が生じ、著しい密度勾配が発生します。パンチから最も遠い領域は密度が低くなり、その後の焼結中に反り、ひび割れ、または不均一な収縮を引き起こす可能性があります。

静水圧の利点

CIPはパスカルの原理、すなわち閉じ込められた流体に加えられた圧力が、流体のすべての部分および容器の壁に減衰せずに伝達されるという法則を利用します。液体を使用して圧力を印加することにより、粉末成形体のすべての部分が全く同じ力を受け、ダイ壁の摩擦によって引き起こされる密度のばらつきを排除します。

結果:均質なグリーンコンパクト

その結果、その複雑さやサイズに関係なく、構造全体にわたって非常に均一な密度を持つグリーン体が生成されます。この均質性は、最終加工後に予測可能で一貫した材料特性を必要とする高性能部品の製造にとって極めて重要です。

トレードオフの理解

強力ではありますが、CIPは万能の解決策ではありません。その利点と限界を明確に理解することは、適切な適用にとって不可欠です。

利点:複雑な形状

ツーリングが柔軟であるため、CIPは、剛性のあるダイでは作成不可能なアンダーカットや中空セクションを持つ複雑な形状の部品を製造できます。

利点:サイズと均一性

CIPは、従来のプレスの機械的制約に限定されないため、均一な密度を持つ非常に大きな部品の製造に優れています。

限界:寸法公差

柔軟なモールドを使用するため、CIPはダイプレスのような厳密な寸法精度を提供しません。グリーン部品は、最終的な公差仕様を満たすために、焼結前に機械加工ステップが必要になることがよくあります。

限界:サイクルタイム

充填、密閉、加圧、減圧のプロセスにより、CIPは高速で自動化されたダイプレスのプロセスと比較して、バッチ処理型のより遅いプロセスになります。これにより、単純な部品の大量生産にはあまり適していません。

冷間静水圧プレスを選択する時期

CIPを使用するかどうかの選択は、生産量とコストに対する材料品質の必要性を比較検討し、部品の最終的な要件によって決定されるべきです。

- 複雑な形状や非常に大きな部品の製造が主な焦点である場合: 複雑な硬質ダイを作成するよりも柔軟なツーリングの方が適応性が高く費用対効果が高いため、CIPは優れた選択肢です。

- 材料の完全性と密度均一性を最大化することが主な焦点である場合: CIPは、内部欠陥を最小限に抑え、焼結中の均一な収縮を保証するため、一軸法よりも優れています。

- 厳密な公差を持つ単純な形状の大量生産が主な焦点である場合: 従来のダイプレスの方が効率的で経済的な解決策となることがよくあります。

結局のところ、冷間静水圧プレスを選択することは、生の生産速度よりも均一な材料特性と幾何学的複雑さを優先するという戦略的な決定です。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセスの目標 | 室温での粉末の均一な圧縮による「グリーン体」の形成。 |

| 基本原理 | 液体媒体を介した静水圧的(全方向からの等しい圧力)。 |

| 主な利点 | 大型または複雑な形状でも卓越した密度均一性。 |

| 一般的な圧力 | 最大100,000 psi(約690 MPa)。 |

| 主な限界 | ダイプレスと比較して低い寸法公差。 |

部品の優れた材料の完全性を実現する準備はできましたか?

冷間静水圧プレスは、均一な密度と最小限の内部欠陥を持つ複雑な部品や大型部品を作成するための理想的なソリューションです。KINTEKでは、CIPのような高度な粉末処理のためのソリューションを含む、高品質の実験装置と消耗品の提供を専門としています。当社の専門知識は、研究室や製造業者が従来のプレス方法の限界を克服するのに役立ちます。

KINTEKが材料性能の向上をお手伝いします。 当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の特定の実験室のニーズにどのように適合するかをご相談ください。

ビジュアルガイド

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

よくある質問

- HIPプロセスにおける缶の材料は何ですか?材料の緻密化のための最適化された選択肢

- 金属の冷間加工の利点は何ですか?優れた強度と精度を実現

- 粉末冶金におけるHIPとCIPとは?材料に合った適切なプロセスを選択しましょう

- 等方圧プレスには2つの種類がありますが、先進材料製造におけるCIPとHIPのどちらでしょうか?

- リン酸鉄リチウム(LiFePO4)の焼結プロセスにおけるコールド等方圧プレス(CIP)の具体的な機能は何ですか? バッテリー密度を最大化する

- セラミックスにおけるプレス成形法とは?高密度で高性能な部品を成形するためのガイド

- Li2MnSiO4のHIP合成におけるステンレス鋼カプセルの機能とは?結晶成長における重要な役割

- 熱間等方圧プレスと冷間等方圧プレスの違いは何ですか?成形と緻密化のガイド