簡潔に言うと、冷間静水圧成形(CIP)は、高圧液体を用いて、室温で柔軟な金型内の金属粉末を均一に圧縮する粉末冶金プロセスです。あらゆる方向から均等に圧力を加えることで、CIPは「グリーンボディ」として知られる固く結合した部品を、その構造全体にわたって非常に均一な密度で作成します。

CIPの決定的な特徴は、静水圧を使用することです。一方向または二方向から力を加える機械プレスとは異なり、CIPの全方向からの圧力は内部応力や構造的欠陥を最小限に抑えるため、複雑な部品や高性能材料からコンポーネントを作成するのに理想的です。

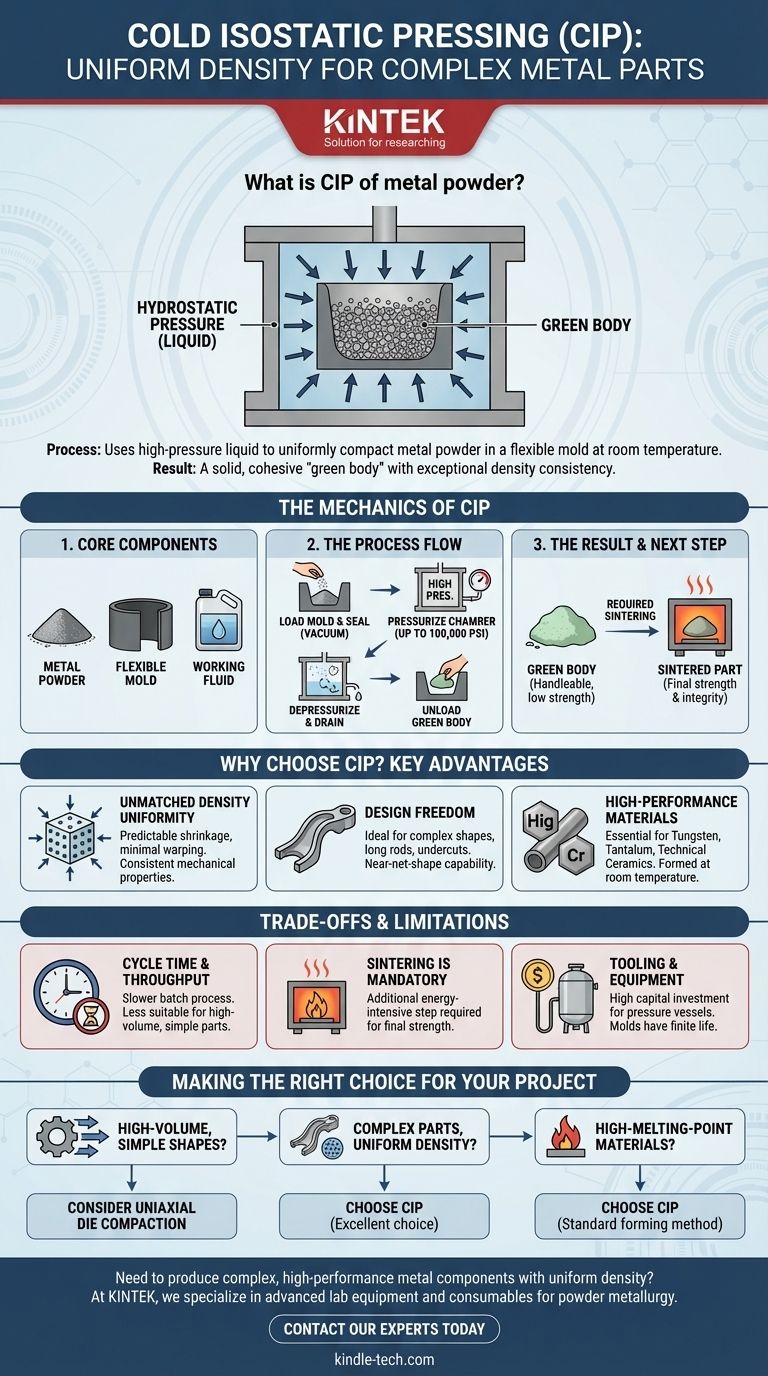

冷間静水圧成形の仕組み

CIPが特定の用途に選ばれる理由を理解するには、まずそのプロセスの仕組みと独自性を見る必要があります。

主要な構成要素:粉末、金型、流体

このプロセスは3つの主要な要素に依存しています。1つ目は、最終部品を形成する金属粉末自体です。

2つ目は、柔軟なエラストマー金型で、多くの場合、ゴムやポリウレタン製です。この金型は、目的の部品形状のネガティブであり、完成した部品にその形状を与えます。

3つ目は、作動流体で、通常は腐食防止剤を混合した水、または特殊な油です。この液体は、ポンプから金型に膨大な圧力を伝達する媒体となります。

段階的なプロセス

CIPサイクルは単純で系統的です。まず、金属粉末が柔軟な金型に充填され、その後、閉じ込められた空気を除去するために真空下で密閉されることがよくあります。

密閉された金型は、次に高圧チャンバー内に置かれます。チャンバーは作動流体で満たされ、密閉されます。

次に、外部ポンプが流体に圧力をかけ、時には100,000 psi(約690 MPa)もの高圧に達することもあります。この圧力は流体を介して柔軟な金型に均一に伝達され、内部の粉末を圧縮します。

設定された時間が経過すると、チャンバーは減圧され、流体は排出され、金型が取り外されます。金型は柔軟であるため、元の形状に戻り、新しく成形された部品を簡単に取り出すことができます。

結果:「グリーン」ボディ

CIPプロセスの出力は完成部品ではなく、「グリーンボディ」です。これはチョークのような硬さの固体で、取り扱い可能な程度の機械的強度を持っていますが、高密度金属部品の最終的な特性はまだ備えていません。

このグリーンボディは、その後の高温プロセスである焼結を経る必要があります。焼結中、部品は融点以下に加熱され、粉末粒子が結合して緻密化し、最終的な強度と構造的完全性が付与されます。

CIPを選ぶ理由:主な利点

エンジニアは、最終部品の性能要件が、より単純で高速な方法よりもCIPの使用を正当化する場合にCIPを指定します。

比類のない密度均一性

CIPの主な利点は、非常に均一な密度を持つ部品を作成することです。圧力が全方向から加えられるため、一軸(上方から)プレスで作成された部品によく見られる密度勾配がありません。

この均一性により、その後の焼結段階での収縮が予測可能で最小限に抑えられ、反りや亀裂のリスクが低減されます。最終的な焼結部品は、全体にわたって一貫した機械的特性を持っています。

複雑な形状に対する設計の自由度

CIPは、長く細い棒やアンダーカットのある部品など、複雑な形状の部品の成形に優れています。柔軟な金型と均一な圧力により、剛性のある工具では製造が困難または不可能なニアネットシェイプ部品を作成できます。

高性能材料に最適

このプロセスは、タングステン、タンタル、テクニカルセラミックスなど、非常に高い融点を持つ材料の加工に不可欠です。CIPにより、これらの材料を室温で固体形状に成形できるため、溶融して鋳造するよりもはるかに実用的でエネルギー効率が良いです。

トレードオフと限界を理解する

強力なCIPですが、すべての粉末冶金用途に対する解決策ではありません。その限界を考慮する必要があります。

サイクルタイムとスループット

CIPは通常バッチプロセスであり、装填、加圧、減圧、排出のサイクルは、ダイ圧縮のような連続的な方法よりも時間がかかります。このため、単純な部品の非常に大量生産にはあまり適していません。

焼結は必須

CIPは成形段階に過ぎないことを覚えておくことが重要です。結果として得られるグリーンボディは、それ自体では機能的な強度を持ちません。二次的なエネルギー集約型プロセスである焼結の必要性は、全体の製造ワークフローにコスト、時間、複雑さを追加します。

工具と設備

CIPに必要な高圧容器は、多額の設備投資を伴います。さらに、柔軟なエラストマー金型は寿命が限られており、最終的には摩耗して交換が必要になるため、継続的な運用コストがかかります。

プロジェクトに最適な選択をする

適切な製造プロセスを選択するかどうかは、形状、材料、生産量に関するプロジェクトの特定の目標に完全に依存します。

- 単純な形状の大量生産が主な焦点である場合:CIPは遅すぎ、コストがかかりすぎる可能性があります。従来の単軸ダイ圧縮を検討してください。

- 均一な密度を持つ複雑な部品や大型部品の作成が主な焦点である場合:CIPは優れた選択肢であり、設計の自由度と予測可能な焼結結果を提供します。

- タングステンやセラミックスなどの高融点材料の加工が主な焦点である場合:CIPは、最終焼結段階の前にグリーンボディを作成するための標準的で非常に効果的な成形方法です。

冷間静水圧成形が優れている点を理解することで、製造方法を目的の性能結果と一致させるための情報に基づいた決定を下すことができます。

要約表:

| 側面 | 主要なポイント |

|---|---|

| プロセス | 室温で柔軟な金型内で高圧液体を使用します。 |

| 主な利点 | 非常に均一な密度の部品を作成します。 |

| 理想的な用途 | 複雑な形状、長く細い棒、高融点材料(例:タングステン、セラミックス)。 |

| 出力 | 最終的な強度を得るためにその後の焼結が必要な「グリーンボディ」。 |

| 限界 | バッチプロセスが遅く、大量生産の単純な部品には不向きです。 |

均一な密度を持つ複雑な高性能金属部品を製造する必要がありますか?

KINTEKでは、粉末冶金用途向けの高度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、冷間静水圧成形が、形状、材料、量に関するプロジェクト独自の要件に最適なソリューションであるかどうかを判断するのに役立ちます。

当社のソリューションがお客様のラボの能力をどのように向上させ、製造プロセスの成功を確実にできるかについて、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラボ用ダブルプレート加熱プレス金型

よくある質問

- TZCモリブデン合金のグリーンボディ形成にコールドアイソスタティックプレスはどのように貢献しますか? 主要な高密度化のヒント

- 冷間静水圧成形(CIP)の圧力はどのくらいですか?優れた密度と均一性を実現する

- 熱間静水圧プレスと冷間静水圧プレスとは?製造プロセスにおける主な違い

- 実験室用油圧プレスまたはコールド等方圧プレスを使用する目的は何ですか?電解質品質の最適化

- 固体電池の準備における300 MPaの圧力の機能は何ですか?ピークの緻密化とイオン伝導性の達成

- コールドアイソスタティックプレス(CIP)の重要性とは?リチウム充填LLZO複合アノードの調製を最適化する

- 等方圧成形(アイソスタティックプレス)の欠点は何ですか?速度、コスト、精度を比較検討

- 等方圧プレスで作られる製品にはどのようなものがありますか?完璧で高性能な部品を実現する