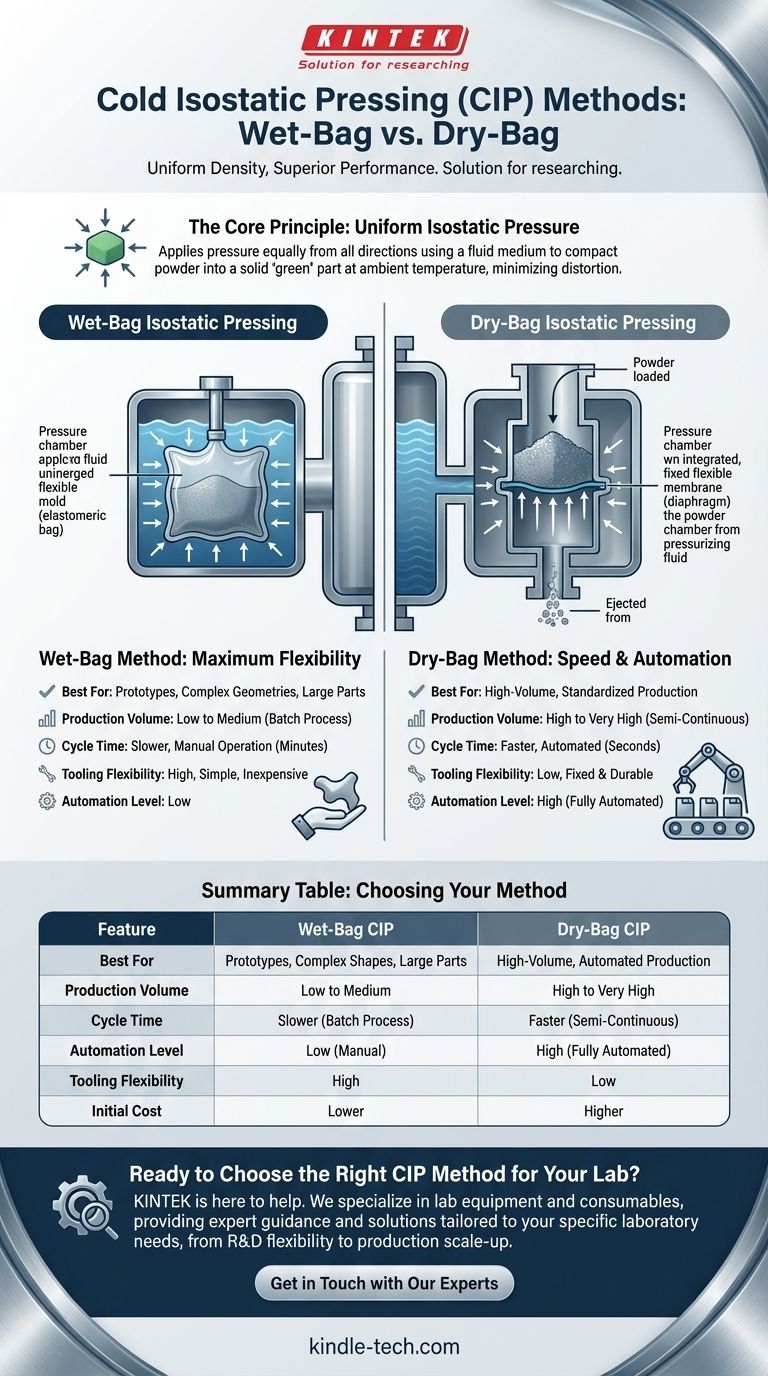

冷間静水圧プレス(CIP)の主な2つのタイプは、ウェットバッグ方式とドライバッグ方式です。 どちらのプロセスも、液体媒体を使用して均一な静水圧を加え、粉末材料を常温で固体の「グリーン」部品に圧縮します。主な違いは、ツーリング(粉末を保持する柔軟な金型)が圧力伝達流体とどのように相互作用するかという点にあります。

ウェットバッグ方式とドライバッグ方式のCIPの選択は、どちらが「優れているか」ではなく、あなたの目標にどちらが適しているかという問題です。ウェットバッグ方式は、複雑で少量生産の部品に最大限の柔軟性を提供し、ドライバッグ方式は、大量生産に速度と自動化をもたらします。

冷間静水圧プレスの核となる原理

冷間静水圧プレスは、最終的な熱処理(焼結)の前に粉末を固体塊に固める材料加工方法です。これは、一方向または二方向からのみ力を加える従来の単軸プレスとは異なります。

なぜ静水圧を使用するのか?

流体を使用してあらゆる方向から均等に圧力を加えることで、CIPは従来のプレスの多くの限界を克服します。この静水圧により、結果として得られる圧縮体、すなわちグリーン部品は、非常に均一な密度を持つことが保証されます。

この均一性により、最終的な焼結段階での反りや歪みが最小限に抑えられ、より強く、より信頼性の高い最終部品が生まれます。

2つの方法:ウェットバッグ方式 vs. ドライバッグ方式

2つのCIP方法の根本的な違いは、粉末を収容する柔軟な金型が加圧流体に直接浸されるか、それとも流体から隔離されるかという点です。

ウェットバッグ静水圧プレス

ウェットバッグ方式では、まず粉末が柔軟なエラストマー製金型に密封されます。この密封された金型全体が、高圧容器内の流体に浸されます。

金型が周囲の流体によって物理的に「濡れる」ため、このプロセスは非常に汎用性が高いです。試作品、複雑な形状、非常に大きな部品の製造に最適な方法です。

ドライバッグ静水圧プレス

ドライバッグ方式では、柔軟な金型自体が圧力容器の不可欠な永久部品となっています。これは膜として機能し、粉末を加圧流体から隔離します。

オペレーターは、この内蔵金型の上部に粉末を投入するだけで、サイクルが自動的に実行され、圧縮された部品が排出されます。この方法ははるかに高速で、完全な自動化に適しているため、大量生産に最適です。

トレードオフの理解:プロセス選択基準

正しい方法を選択するには、生産目標を明確に理解する必要があります。各アプローチには異なる利点と限界があるためです。

生産量

これが最も重要な要素です。ウェットバッグ方式は、サイクルタイムが長いバッチプロセスであり、研究、開発、少量生産に適しています。

ドライバッグ方式は、高いスループットのために設計された半連続または完全に自動化されたプロセスです。年間数千または数百万個の同一部品を大量生産する場合に明確な選択肢となります。

部品の複雑さとサイズ

ウェットバッグ方式は、部品のサイズと形状においてほぼ無限の柔軟性を提供します。ツーリングが圧力容器から独立しているため、大型で複雑な設計にも対応できます。

ドライバッグ方式のツーリングはプレス内に固定されているため、製造できる部品の形状とサイズが制限されます。比較的単純な円筒形または管状の形状に最適です。

サイクルタイムと自動化

一般的なウェットバッグ方式のサイクルは手動であり、ロード、加圧、アンロードに数分かかることがあります。

ドライバッグ方式のプレスは数秒でサイクルを完了でき、自動生産ラインに容易に統合できるため、人件費を大幅に削減できます。

ツーリングと初期費用

ウェットバッグ方式のツーリングは比較的シンプルで製造コストが低く、設計の反復や短期間の生産に最適です。

ドライバッグ方式のシステムは、より複雑で耐久性のある統合ツーリングを必要とし、初期設備投資が高くなります。しかし、このコストは、大量生産のシナリオでは部品あたりのコストがはるかに低くなることで迅速に相殺されます。

用途に適したCIP方法の選択

選択は、柔軟性と速度および生産量のバランスを取りながら、製造目標によって完全に決定されるべきです。

- 研究開発、試作、または複雑な少量生産部品の製造が主な焦点である場合:ウェットバッグプレスは、必要な設計の柔軟性と低い初期ツーリングコストを提供します。

- 標準化された部品の大量自動生産が主な焦点である場合:ドライバッグプレスは、大量生産に必要な速度、再現性、および効率を提供します。

最終的に、正しいCIP方法を選択することは、特定の生産目標を満たす均一で高密度のグリーン部品を実現するための第一歩です。

要約表:

| 特徴 | ウェットバッグCIP | ドライバッグCIP |

|---|---|---|

| 最適用途 | 試作品、複雑な形状、大型部品 | 大量生産、自動生産 |

| 生産量 | 少量から中量 | 大量から超大量 |

| サイクルタイム | 遅い(バッチプロセス) | 速い(半連続) |

| 自動化レベル | 低い(手動) | 高い(完全自動) |

| ツーリングの柔軟性 | 高い | 低い |

| 初期費用 | 低い | 高い |

あなたのラボに最適なCIP方法を選ぶ準備はできていますか?

ウェットバッグ方式とドライバッグ方式の冷間静水圧プレスを選択することは、最終部品の均一な密度と最適な性能を達成するために不可欠です。適切な装置は、生産効率、部品品質、および収益に直接影響します。

KINTEKがお手伝いします。 当社はラボ機器と消耗品を専門とし、お客様の特定のラボニーズに合わせた専門的なガイダンスとソリューションを提供しています。研究開発でウェットバッグCIPの柔軟性が必要な場合でも、ドライバッグ自動化で生産を拡大する場合でも、お客様の成功をサポートする専門知識を持っています。

今すぐお問い合わせください。お客様のプロジェクトについて話し合い、当社のCIPソリューションがお客様の製造プロセスをどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- サンプル前処理用真空冷間埋め込み機

- グローブボックス用実験室油圧プレスラボペレットプレス機

よくある質問

- コールド等方圧プレスまたは高圧ダイの使用は、ASSBアセンブリにどのような影響を与えますか?バッテリー性能の最適化

- ニッケルアルミナ複合材において、コールド等方圧プレス(CIP)にはどのような利点がありますか? 密度と強度を高める

- 等方圧プレスはどのように機能しますか?等方圧プレスで均一な密度を実現

- 一軸プレスと静水圧プレスとは?適切な粉末成形方法の選択

- 冷間静水圧プレスとは?複雑な部品の均一な粉末成形を実現

- 冷間等方圧加圧(CIP)の欠点は何ですか?寸法精度と速度における主な制約

- CIPとHIPのプロセスとは?優れた材料のための成形と高密度化

- アルジロダイト硫化物全固体電池において、コールド等方圧プレスが有利なのはなぜですか?最適な高密度化を実現