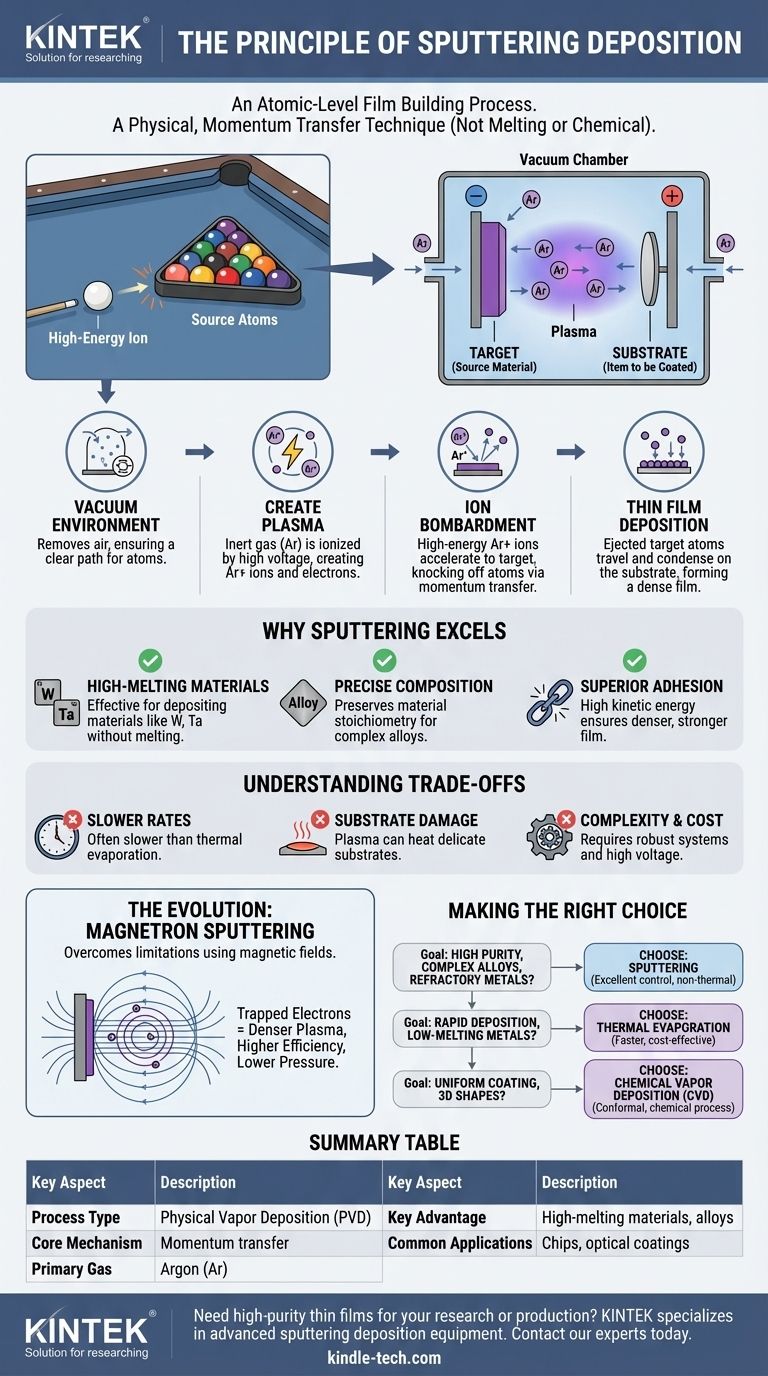

その核心において、スパッタリング成膜は、ビリヤードのキューボールがラックされたボールを散らすように、高エネルギーイオンを使用してソース材料から原子をはじき出す物理プロセスです。これらの放出された原子は真空を通過し、基板上に堆積して、一度に1原子ずつ新しい層を形成します。この技術は、半導体チップから眼鏡の反射防止コーティングに至るまで、あらゆるものに見られる超薄型高性能膜を作成するために使用される、現代の製造業の基礎となっています。

スパッタリングは溶融や化学プロセスではなく、運動量伝達技術です。帯電したガスイオンの運動エネルギーを利用して、ターゲットから原子を物理的に叩き出し、非常に高い融点を持つ材料や複雑な組成の材料など、他の方法では扱いにくい材料の精密な成膜を可能にします。

コアメカニズム:プラズマから膜へ

スパッタリングは、制御された真空チャンバー内で発生する一連の精密な物理現象に依存する、物理蒸着(PVD)の一種です。

真空環境:クリアな経路

プロセス全体は、非常に低い圧力に排気された真空チャンバー内で行われます。

この真空は、空気やその他の粒子を除去するため、スパッタされた原子が不要な汚染物質と衝突することなく、ターゲットから基板まで移動できることを保証するために不可欠です。

プラズマの生成:ガスの点火

不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。次に、2つの電極間に高電圧が印加されます。1つは負に帯電した陰極(ソース材料、つまりターゲットを保持する)で、もう1つは正に帯電した陽極(コーティングされるアイテム、つまり基板を保持する)です。

この強い電場が自由電子を活性化し、アルゴン原子と衝突して電子をはじき出します。これにより、正に帯電したアルゴンイオン(Ar+)とさらに多くの自由電子が生成され、自己維持型の発光プラズマが発生します。

衝撃:ターゲット原子の放出

新しく形成された正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに向かって強力に加速されます。

衝突すると、これらの高エネルギーイオンは運動量をターゲット材料の原子に伝え、原子をはじき出します。このターゲット原子の放出が「スパッタリング」現象です。

成膜:薄膜の形成

放出されたターゲット原子は真空を通過し、基板の表面に着地します。

これらの原子が蓄積すると、凝縮して薄く、固く、しばしば高密度の膜を形成します。この膜の特性は、ガス圧、電圧、温度などのパラメータを調整することで精密に制御できます。

スパッタリングが優れている理由:主な利点

スパッタリングは常に最速または最も安価な成膜方法ではありませんが、品質、精度、材料の多様性が最も重要である場合に選択されます。

困難な材料の処理

スパッタリングは、ソース材料の溶融や蒸発に依存しないため、タングステンやタンタルなどの非常に高い融点を持つ材料の成膜に非常に効果的です。

膜組成の精密な制御

スパッタリングは、合金や複合材料の成膜に理想的です。このプロセスは、ターゲットから基板へ原子を物理的に転送するため、通常、元の材料の化学量論(元素の比例比)を維持します。

優れた密着性と密度

スパッタされた原子は、単純な蒸着プロセスからの原子よりもはるかに高い運動エネルギーで基板に到達します。このエネルギーは、基板表面に、より高密度で、より強く、より密着性の高い膜を形成するのに役立ちます。

トレードオフの理解

完璧な技術はありません。スパッタリングの限界を理解することが、それを効果的に使用するための鍵です。

遅い成膜速度

基本的な形式では、スパッタリングは熱蒸着などの他の方法よりも遅いことがよくあります。現代の進歩により速度は向上しましたが、大量生産ではボトルネックになる可能性があります。

基板損傷の可能性

高エネルギーのプラズマとイオン衝撃は基板を加熱する可能性があります。プラスチックや特定の生物学的サンプルなどのデリケートな基板の場合、この意図しない加熱は損傷や変形を引き起こす可能性があります。

システムの複雑さとコスト

スパッタリングシステムは機械的に複雑です。堅牢な真空ポンプ、高電圧電源、精密なガス流量制御装置が必要なため、より単純な成膜装置よりも購入および維持に費用がかかります。

進化:マグネトロンスパッタリング

基本的なスパッタリングの限界を克服するために、ほとんどすべての最新システムはマグネトロンスパッタリングと呼ばれる技術を使用しています。

基本的なスパッタリングの問題点

単純なシステムでは、電子がすぐに陽極に失われ、プラズマが非効率になります。これにより、より高いガス圧で操作する必要があり、残念ながらスパッタされた原子の散乱が増加し、膜の品質が低下します。

磁場ソリューション

マグネトロンスパッタリングは、ターゲット材料の真後ろに強力な磁場を配置します。

この磁場は、電子をターゲット表面の近くに閉じ込め、長い螺旋状の経路を強制的に通過させます。これにより、電子がアルゴン原子と衝突してイオン化する確率が劇的に増加し、はるかに高密度で安定したプラズマが生成されます。

結果:より速く、より良く、より制御可能に

この強化されたイオン化効率により、システムははるかに低い圧力で動作できます。これにより、成膜速度が向上し、散乱が減少し、最終的にはより高品質で優れた特性を持つ膜が得られます。

目標に合った適切な選択をする

スパッタリングを使用するかどうかの決定は、材料要件と生産目標に完全に依存します。

- 複雑な合金や難削金属の高純度膜に重点を置く場合:非熱的性質と優れた組成制御により、スパッタリングが優れた選択肢となります。

- 単純な低融点金属の迅速な成膜に重点を置く場合:熱蒸着の方が費用対効果が高く、より高速な代替手段となる可能性があります。

- 複雑な3D形状全体に均一でコンフォーマルなコーティングに重点を置く場合:化学気相成長(CVD)は、化学プロセスであり、視線成膜に限定されないため、より適していることがよくあります。

最終的に、スパッタリングは、原子スケールで高性能表面を設計するための比類のないレベルの制御を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | 高エネルギーイオンからターゲット原子への運動量伝達 |

| 主に使用されるガス | アルゴン(Ar) |

| 主な利点 | 高融点材料および複雑な合金に最適 |

| 一般的な用途 | 半導体チップ、反射防止コーティング、精密光学部品 |

研究または生産のために高純度薄膜が必要ですか? KINTEKは、実験室および産業用途向けの高度なスパッタリング成膜装置と消耗品を専門としています。当社のソリューションは、優れた膜密着性、精密な組成制御、および卓越した材料多様性を提供し、複雑な合金や難削金属の処理に最適です。今すぐ専門家にお問い合わせください。当社のスパッタリングシステムがお客様のコーティングプロセスをどのように強化し、特定の材料工学目標を達成できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター