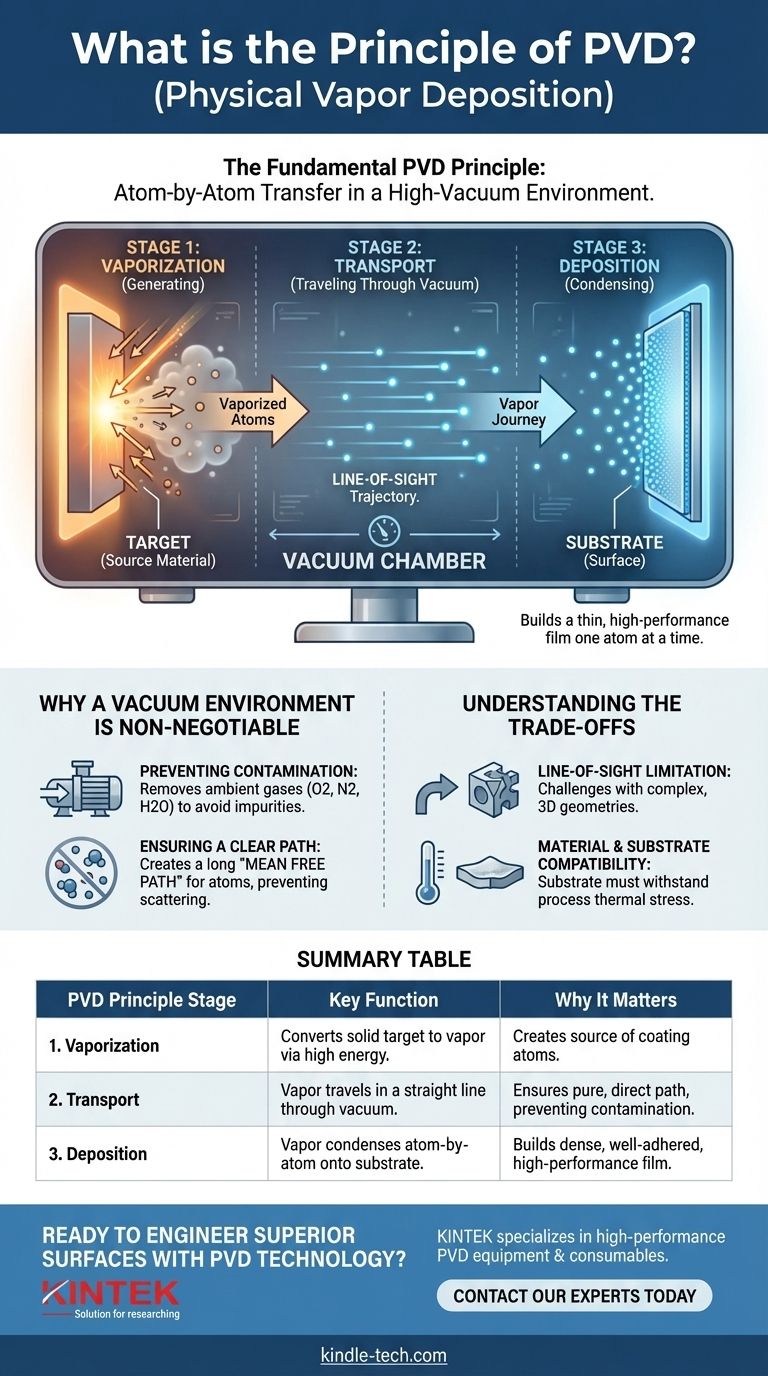

PVDの基本的な原理は、原子単位での材料の物理的な転送です。高真空環境下で、「ターゲット」として知られる固体源材料が蒸気に変換されます。この蒸気は真空を通過し、基板上に凝縮して、薄く高性能な膜を精密に形成します。

その核となる物理蒸着(PVD)は、蒸発、輸送、成膜の3段階プロセスです。真空内で原子を供給源から表面へ物理的に移動させ、化学反応を完全に回避して、非常に純粋で密度の高いコーティングを作成します。

PVDの3つの基本的な段階

原理を真に理解するためには、プロセスを3つの明確で連続した段階に分解するのが最善です。各段階は、コーティングの最終的な品質にとって重要です。

ステージ1:蒸発(コーティング材料の生成)

プロセスは、固体源材料を気体蒸気に変換することから始まります。これは、ターゲットに大量のエネルギーを供給することによって達成されます。

蒸発の特定の方法は、異なるPVD技術が分類される主要な方法です。一般的な方法には、単純な加熱、高エネルギーイオンによるターゲットの衝撃(スパッタリング)、または高出力電子ビームやレーザーの使用などがあります。

ステージ2:輸送(真空を通過する移動)

原子が蒸発すると、真空チャンバー内を供給源から基板まで移動します。この移動は、PVDプロセスの重要な特徴です。

高真空は、蒸発した原子が衝突する空気やガス分子が実質的に存在しないことを保証します。これにより、原子は妨げられることなく直線的に移動でき、しばしば「見通し線」の軌道と表現されます。

ステージ3:成膜(基板上への凝縮)

蒸発した原子が基板のより冷たい表面に到達すると、固体状態に戻って凝縮します。この凝縮により、コーティングが原子1つずつ形成されます。

その結果、非常に薄く、密着性が高く、しばしば非常に密度の高い膜が得られます。この膜の特性(硬度、摩擦、耐酸化性など)は、精密に制御できます。

真空環境が不可欠な理由

PVDプロセス全体は、慎重に制御された低圧真空チャンバーに依存しています。この環境はオプションではなく、原理の基本です。

汚染の防止

真空の主な機能は、酸素、窒素、水蒸気などの周囲のガスを除去することです。これらの粒子が存在すると、蒸発した材料と反応し、膜に埋め込まれて不純物を生じさせ、その性能を損なうことになります。

明確な経路の確保

真空は、コーティング原子の長い「平均自由行程」を作り出します。これは、原子がターゲットから基板まで、他のガス分子と衝突することなく移動できることを意味します。衝突すると、原子が散乱され、均一で直接的な成膜が妨げられます。

トレードオフの理解

強力である一方で、PVDの原理には、理解しておくべき特定の制限があります。

見通し線の制限

蒸気が直線的に移動するため、PVDは平坦または滑らかな曲面のコーティングに最適です。鋭い角や深い凹部を持つ複雑な3次元形状のコーティングは困難な場合があり、すべての表面を蒸気源に露出させるために洗練された回転治具が必要となることがよくあります。

材料と基板の適合性

蒸発に必要なエネルギーとチャンバー内の条件は、基板に熱応力を与える可能性があります。したがって、基板材料は、変形したり劣化したりすることなく、プロセス温度に耐えられる必要があります。

目標に合った適切な選択をする

PVDの核となる原理を理解することで、その独自の能力がどこで最もよく適用できるかを判断できます。

- 高純度で密度の高い膜の作成が主な焦点である場合: 半導体、光学レンズ、医療用インプラントなど、材料の純度が最重要視される用途では、PVDが標準です。

- 表面特性の向上が主な焦点である場合: 切削工具、エンジン部品、工業用金型に極度の硬度、耐摩耗性、潤滑性を追加するためにPVDを使用します。

- 耐久性のある装飾仕上げが主な焦点である場合: このプロセスは、色と反射率を精密に制御できるため、高級時計、蛇口、建築用ハードウェアに最適です。

最終的に、PVDの原理は、原子レベルで表面をエンジニアリングするメカニズムを提供し、従来の方法では達成できない性能を実現します。

要約表:

| PVD原理の段階 | 主な機能 | 重要な理由 |

|---|---|---|

| 1. 蒸発 | 高エネルギーを使用して固体ターゲット材料を蒸気に変換します。 | コーティング原子の供給源を作成します。 |

| 2. 輸送 | 蒸気が高真空を直線的に移動します。 | 原子の純粋で直接的な経路を確保し、汚染を防ぎます。 |

| 3. 成膜 | 蒸気が基板表面に原子1つずつ凝縮します。 | 密度の高い、密着性の高い、高性能な薄膜を形成します。 |

PVD技術で優れた表面を設計する準備はできていますか?

KINTEKは、研究室および産業用途向けの高性能PVD装置と消耗品を専門としています。半導体の開発、工具の耐久性向上、精密な装飾仕上げの作成など、お客様のプロジェクトが要求する純度と制御を提供します。

今すぐ当社の専門家にご連絡ください。当社のPVDシステムが、比類のないコーティング品質と性能の達成にどのように役立つかについてご相談いただけます。

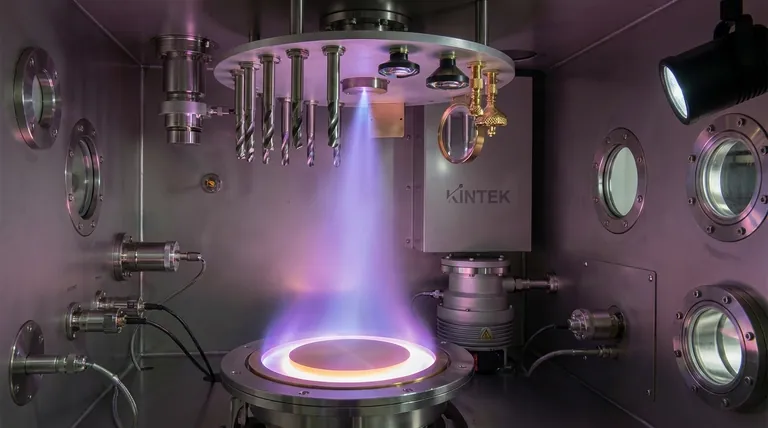

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器