その核となる部分において、物理気相堆積(PVD)は、高性能な薄膜やコーティングを作成するために使用される真空ベースのプロセス群です。基本的な原理は、固体の原材料を物理的に蒸気に変換し、その蒸気を真空チャンバー内で輸送し、それを基板として知られるターゲットオブジェクト上に凝縮させて固体膜を形成することを含みます。

PVDの中心概念は単純です。固体を真空中でガスに変え、それを表面に再固化させるのです。この一見シンプルなプロセスにより、他の方法では達成できない特性を持つコーティングを作成することが可能になります。

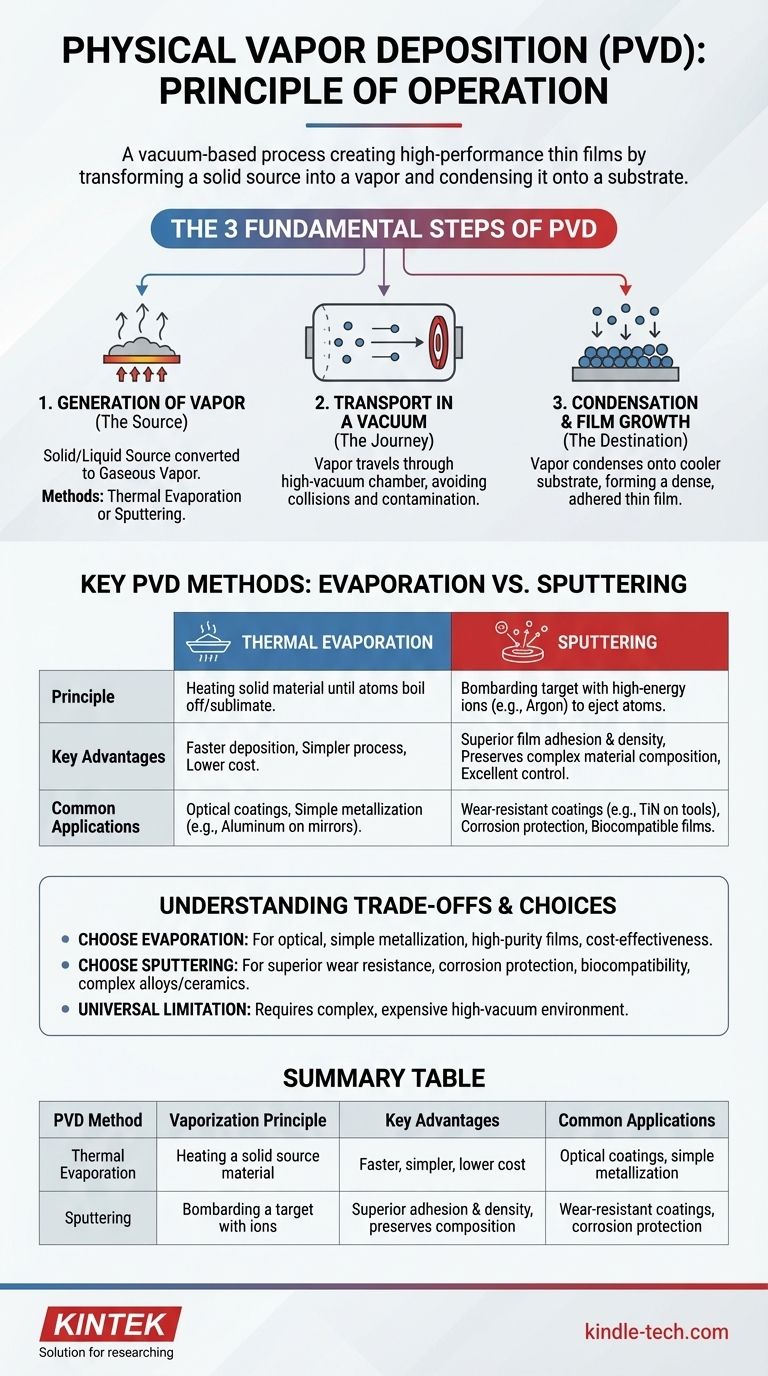

PVDの3つの基本的なステップ

特定の技術に関わらず、すべてのPVDプロセスは3つの必須ステップに従います。この順序を理解することが、その動作を理解する鍵となります。

ステップ1:蒸気の生成(ソース)

プロセスは、固体または液体の原材料(しばしば「ターゲット」と呼ばれる)を気体蒸気に変換することから始まります。これがPVDの「物理的」な部分です。材料は化学的に変化せず、その物理的状態のみが変化します。

この気化は、通常、熱蒸着またはスパッタリングという2つの主要な方法で達成されます。

ステップ2:真空中の輸送(旅)

原子または分子が気化されると、それらは高真空チャンバー内を移動します。真空は2つの理由で重要です。

第一に、気化した材料と衝突する可能性のある他のガス原子(酸素や窒素など)を排除し、基板への明確で直線的な経路を確保します。第二に、高温の気化した材料が空気と反応するのを防ぎ、不要な化合物が生成されて最終的な膜が汚染されるのを防ぎます。

ステップ3:凝縮と膜の成長(目的地)

蒸気原子が基板のより冷たい表面に到達すると、それらは固体状態に凝縮します。より多くの原子が到着するにつれて、それらは互いに積み重なり、緻密で密着性の高い薄膜を層ごとに形成します。この膜の特性は、プロセスパラメーターを管理することで正確に制御できます。

主要なPVD方法:蒸着 vs. スパッタリング

3つのステップは普遍的ですが、ステップ1(蒸気生成)に使用される方法が、特定のPVD技術とその能力を決定します。

熱蒸着:加熱による気化

これは概念的に最も単純な方法です。原材料は真空チャンバー内で加熱され、原子が十分な熱エネルギーを得て沸騰または昇華して蒸気になります。これは、材料を保持する抵抗加熱ボートに大電流を流すか、高エネルギー電子ビーム(e-ビーム)を使用することで行われることがよくあります。

スパッタリング:ビリヤードボールの衝突

参照に記載されているように、スパッタリングは原子レベルでの純粋に機械的なプロセスです。材料を加熱する代わりに、ターゲットの表面は、通常アルゴンなどの不活性ガスからの高エネルギーイオンで衝撃を受けます。

これを微視的なビリヤードゲームのように考えてみてください。高エネルギーイオン(手玉)がターゲット表面に衝突し、その運動量をターゲット原子(ボールのラック)に伝達します。この衝突により、ターゲット原子が表面から放出、つまり「スパッタリング」され、それが基板に向かって移動します。

トレードオフの理解

蒸着とスパッタリングの選択は、望ましい膜の特性と用途に完全に依存します。

なぜ蒸着を選ぶのか?

蒸着はしばしばより高速で、よりシンプルで低コストなプロセスです。適切な蒸気圧を持つ特定の金属や化合物の高純度膜を堆積するのに適しています。

なぜスパッタリングを選ぶのか?

スパッタリングは優れた制御性を提供し、密着性と密度が著しく優れた膜を生成します。原子がより高い運動エネルギーで基板に到達するため、より堅牢で均一な膜を形成します。この方法は、合金や化合物のような複雑な材料を堆積するのにも理想的であり、その化学組成を保持します。

普遍的な制限:真空

すべてのPVDプロセスの主な課題は、高真空環境の必要性です。真空チャンバーと関連するポンプは複雑で高価であり、装置コストと運用上の複雑さの大部分を占めます。

アプリケーションに適した選択をする

PVD方法の選択は、コーティングの最終目標と一致している必要があります。

- 光学コーティングや単純な金属化(例:鏡上のアルミニウム)が主な焦点の場合:熱蒸着はしばしば費用対効果が高く、十分な選択肢です。

- 耐摩耗性、耐食性、または生体適合性(例:切削工具上の窒化チタン)が主な焦点の場合:スパッタリングは、その卓越した膜密着性と密度により優れた方法です。

- 複雑な合金またはセラミック化合物の堆積が主な焦点の場合:スパッタリングは、最終的な膜が原材料と同じ組成を持つことを保証するために必要な制御を提供します。

最終的に、PVDは材料の表面を精密に設計するための強力で多用途なツールキットを提供します。

要約表:

| PVD方法 | 気化原理 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| 熱蒸着 | 固体の原材料を加熱 | より速い堆積、よりシンプルなプロセス、低コスト | 光学コーティング、単純な金属化(例:鏡上のアルミニウム) |

| スパッタリング | ターゲットにイオンを衝突させる(例:アルゴン) | 優れた膜密着性と密度、複雑な材料組成を保持 | 耐摩耗性コーティング(例:工具上のTiN)、耐食性、生体適合性膜 |

PVDで優れた表面を設計する準備はできていますか?

工具保護のための耐久性のあるスパッタリングコーティングが必要な場合でも、光学用途のための高純度蒸着膜が必要な場合でも、KINTEKはあなたの研究室の特定の薄膜要件を満たす専門知識と設備を持っています。当社のチームは、お客様のアプリケーションが要求する正確な密着性、密度、性能を達成するための理想的なPVDプロセスを選択するお手伝いをします。

今すぐKINTEKにお問い合わせください。プロジェクトについて話し合い、当社のラボ機器ソリューションがお客様の研究開発をどのように進歩させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器