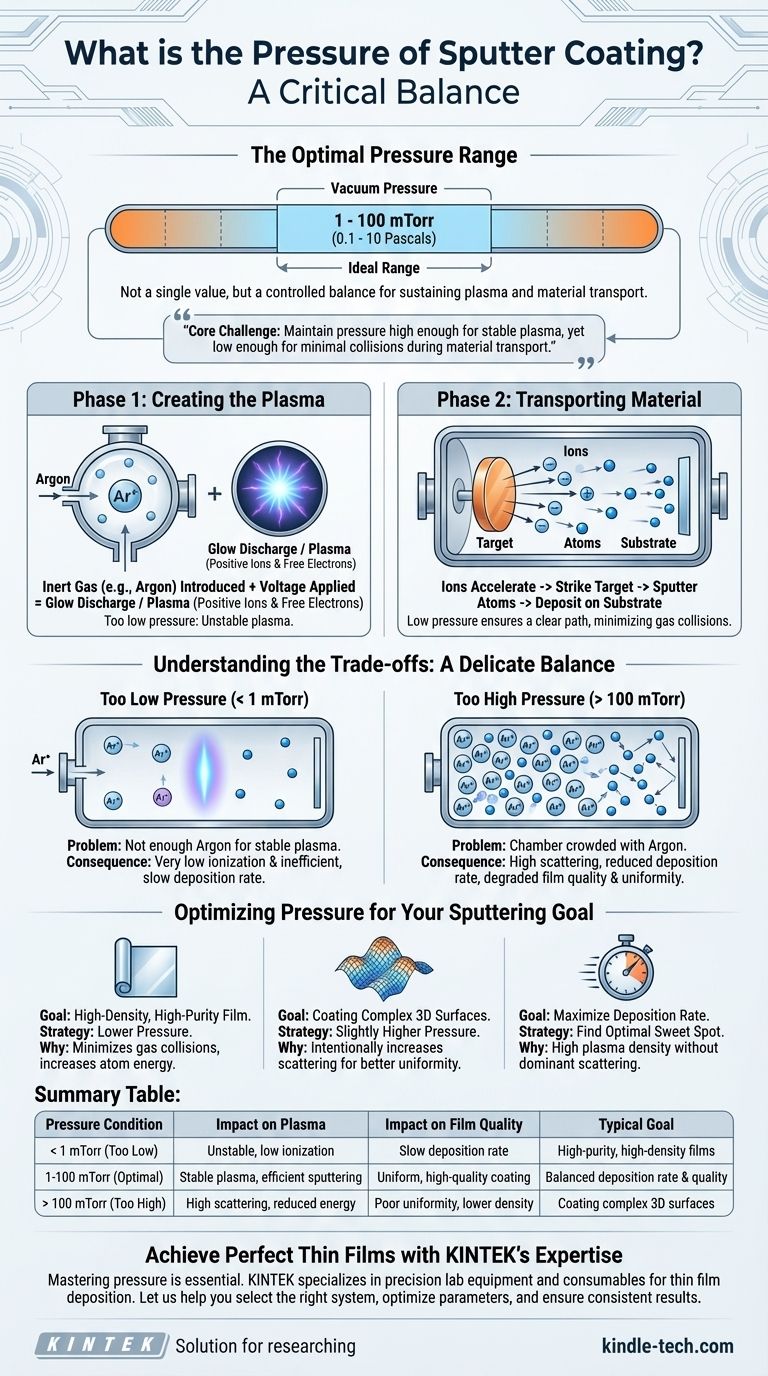

スパッタコーティングの圧力は単一の値ではなく、真空中で注意深く制御される範囲であり、通常は1〜100ミリトル(約0.1〜10パスカル)の間です。この特定の圧力は、正確にバランスを取る必要がある重要なパラメータです。真空を生成するのに十分な低さであると同時に、プロセスに必要なガスのプラズマを維持するのに十分な高さである必要があります。

スパッタコーティングの核心的な課題は、ターゲットを衝撃するための安定したイオンプラズマを生成するのに十分な高さでありながら、放出された原子が衝突を最小限に抑えて基板に到達できるように十分な低さの圧力を維持することです。

ガス圧力の基本的な役割

スパッタコーティングを理解するには、それが2つの異なる段階で発生するプロセスであり、両方とも圧力によって制御されると考える必要があります。システム全体は真空チャンバー内で動作します。

フェーズ1:プラズマの生成

プロセスは、不活性ガス、ほとんどの場合アルゴンを真空チャンバーに導入することから始まります。

このガスの低圧が不可欠です。電圧が印加され、このガスがイオン化されてグロー放電またはプラズマが生成されます。このプラズマは、正に帯電したアルゴンイオンと自由電子で構成されます。

十分な数のガス原子がない場合(つまり、圧力が低すぎる場合)、安定したプラズマを形成または維持することはできません。

フェーズ2:材料の輸送

プラズマからの正に帯電したアルゴンイオンは電界によって加速され、高エネルギーでターゲット材料に衝突します。

この衝撃により、ターゲットから原子が放出(「スパッタ」)されます。これらの放出された原子はチャンバー内を移動し、サンプル上に堆積して薄く均一な膜を形成します。

これが、プロセスが真空中で行われる必要がある理由です。低圧により、スパッタされた原子が迷走ガス分子と衝突する可能性が低く、基板への明確な経路が確保されます。

トレードオフの理解:デリケートなバランス

コーティングの成功は、高すぎる圧力と低すぎる圧力の間のトレードオフを管理することに完全に依存します。

「低すぎる」圧力の問題

チャンバー圧力が極端に低い場合、高密度で安定したプラズマを生成するのに十分なアルゴン原子がありません。

これにより、イオン化率が非常に低くなり、非効率的なスパッタリングプロセスと、サンプル上の堆積速度が非現実的に遅くなります。

「高すぎる」圧力の問題

逆に、圧力が高すぎると、チャンバーはアルゴン原子で混雑します。

これにより、スパッタされた原子が基板に向かう途中でガス原子と頻繁に衝突します。これらの衝突によりスパッタされた原子が散乱し、堆積速度が低下し、膜の品質と均一性が低下します。

スパッタリング目標の圧力最適化

理想的な圧力は普遍的ではありません。材料、システムの形状、および最終的な膜の望ましい特性によって異なります。

- 高密度で高純度の膜に重点を置く場合:ガス衝突を最小限に抑え、基板に到達する原子のエネルギーを増加させるために、通常は圧力範囲の下限で操作します。

- 複雑な3D表面のコーティングに重点を置く場合:意図的に散乱を増やすために、わずかに高い圧力を使用する場合があります。これにより、非平面形状全体にコーティングをより均一に堆積させるのに役立ちます。

- 堆積速度の最大化に重点を置く場合:プラズマ密度が高く、散乱効果がまだ支配的になっていない、特定のシステムに最適な「スイートスポット」を見つける必要があります。

最終的に、圧力を制御することが、スパッタコーティングプロセスの品質と効率を制御する鍵となります。

概要表:

| 圧力条件 | プラズマへの影響 | 膜品質への影響 | 一般的な目標 |

|---|---|---|---|

| 低すぎる(< 1 mTorr) | 不安定、低イオン化 | 遅い堆積速度 | 高純度、高密度膜 |

| 最適(1-100 mTorr) | 安定したプラズマ、効率的なスパッタリング | 均一で高品質なコーティング | バランスの取れた堆積速度と品質 |

| 高すぎる(> 100 mTorr) | 高散乱、エネルギー低下 | 均一性の低下、密度低下 | 複雑な3D表面のコーティング |

KINTEKの専門知識で完璧な薄膜を実現

スパッタコーティング圧力を習得することは、研究室で再現性のある高品質な結果を得るために不可欠です。高度な材料、半導体デバイスの開発、表面特性の強化など、適切な装置とパラメータが重要です。

KINTEKは、あらゆる薄膜成膜ニーズに対応する精密実験装置と消耗品を専門としています。当社のチームは、理想的なスパッタリングシステムを選択し、最大の効率と膜品質のためにプロセスパラメータを最適化するお手伝いをします。

私たちがお手伝いできること:

- 特定の用途に最適なスパッタリングシステムを選択する

- 材料の圧力やその他の重要なパラメータを最適化する

- 一貫した高品質の薄膜成膜を保証する

今すぐ専門家にお問い合わせください スパッタコーティングの要件について話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 金属接合におけるろう付けの2つの利点は何ですか? 強力でクリーン、かつ複雑な金属アセンブリを実現する

- エンジンが不調になる原因は何ですか?不完全燃焼の原因を診断する

- 超低温フリーザーとは何ですか?最も貴重な生物学的サンプルを保護する

- Alコーティングの700℃での析出後熱処理の目的は何ですか? 耐酸化性の向上

- 精密磁気攪拌システムは、インジウム電解採取にどのような改善をもたらしますか?今すぐ効率を向上させましょう。

- ロジンアリルエステルの合成中に真空蒸留システムが必要なのはなぜですか?製品の完全性を保護する

- 最も一般的なグラファイトの種類は?天然無定形 vs. 高性能合成

- ほとんどの超低温冷凍庫には、保存されているサンプルを保護するための安全機能は何ですか?冗長性とアラームシステム