化学気相成長(CVD)の動作圧力は単一の値ではなく、ほぼ真空状態(数Torr)から大気圧またはそれ以上のレベルまで広い範囲に及びます。使用される特定の圧力は、成膜メカニズム、プロセス温度、および得られる膜の品質を根本的に決定するため、CVD技術の決定的な特徴となります。

重要な点は、CVDにおける圧力が重要な制御パラメータであるということです。低圧技術と大気圧技術の選択は、成膜速度、装置の複雑さ、および堆積膜の均一性や純度といった最終的な特性との根本的なトレードオフを表しています。

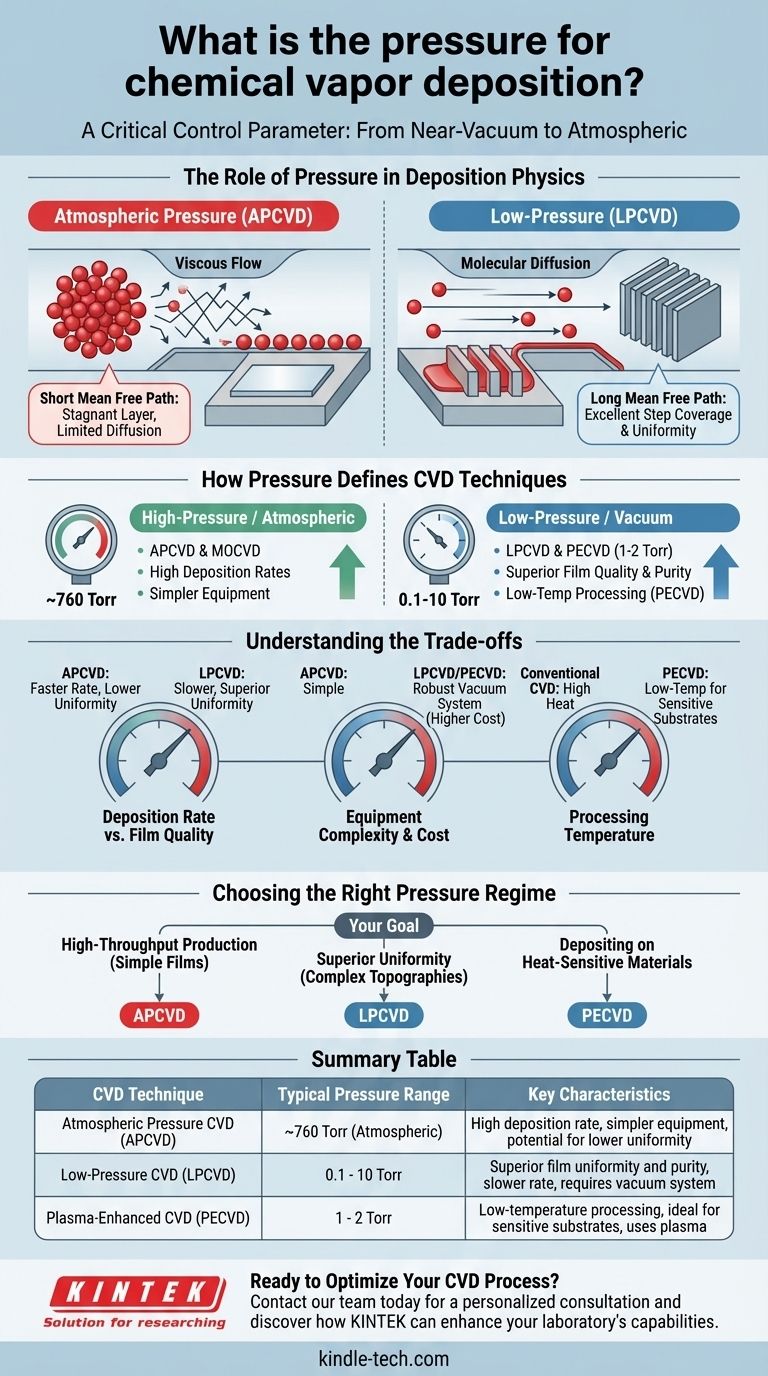

成膜物理学における圧力の役割

圧力は、反応チャンバー内の前駆体ガス分子の濃度を直接制御します。これは、それらの分子がどのように移動し、基板と相互作用するか、すなわち平均自由行程として知られる概念を決定します。

大気圧CVD(APCVD)

大気圧またはそれに近い圧力では、ガス分子の濃度が高くなります。これにより平均自由行程が非常に短くなり、分子同士が頻繁に衝突します。ガス輸送は粘性流によって支配され、基板表面のすぐ上に停滞したガスの境界層が形成されます。前駆体はこの層を拡散して表面に到達する必要があり、これがプロセスを制限する可能性があります。

低圧CVD(LPCVD)

低圧(通常は数Torr)では、ガスの密度がはるかに低くなります。これにより平均自由行程が非常に長くなり、ガス分子は互いに衝突するよりもチャンバーの壁や基板と衝突する頻度が高くなります。ここでは、輸送は分子拡散によって支配されます。これにより、前駆体ガスが複雑な三次元構造のすべての表面に非常に均一に到達し、コーティングすることができます。

圧力による一般的なCVD技術の分類

要求される圧力レジームは、異なるCVD方法を分類する主要な方法です。それぞれが異なる結果のために最適化されています。

高圧および大気圧法

大気圧CVD(APCVD)や有機金属CVD(MOCVD)などの技術は、標準大気圧またはその付近で動作します。

これらのプロセスは、広範な真空システムを必要としないため、高い成膜速度と単純な装置設計によって評価されます。

低圧および真空法

低圧CVD(LPCVD)は真空下、通常は数Torrの範囲で動作します。この方法は、膜品質が最も重要である場合に選択されます。

プラズマ支援CVD(PECVD)は特定の種類の低圧プロセスであり、通常1〜2Torrで動作します。プラズマを使用することで、従来のCVD(約1000°C)と比較して基板温度を大幅に低く(200〜400°C)抑えることができます。

トレードオフの理解

圧力レジームの選択は恣意的ではなく、望ましい結果に基づいて明確な工学的妥協を伴います。

成膜速度 vs. 膜品質

高圧(APCVD)は一般的に成膜速度が速くなります。しかし、これは膜の均一性が低下したり、気相反応によって望ましくない粒子が生成される可能性が高くなるという代償を伴うことがあります。

低圧(LPCVD)はプロセスが遅くなりますが、優れた均一性、純度、およびステップカバレッジ(鋭い構造を均一にコーティングする能力)を持つ膜が得られます。

装置の複雑さとコスト

APCVDシステムは比較的単純にすることができます。対照的に、LPCVDやPECVDには、ポンプや圧力制御装置を含む堅牢な真空システムが必要であり、装置のコストと複雑さが増大します。

プロセス温度

最も重要なトレードオフは温度に関係します。従来のCVDは非常に高い熱を必要としますが、PECVDのような低圧技術は、高温プロセスでは損傷する可能性のある温度に敏感な基板(プラスチックや特定の電子部品など)への成膜を可能にします。

アプリケーションに応じた適切な圧力レジームの選択

最終的な材料要件によって、CVDプロセスとその対応する圧力を決定する必要があります。

- 主な焦点が高スループットでの単純な膜の製造である場合: APCVDのような大気圧技術が、多くの場合最も費用対効果の高い選択肢となります。

- 主な焦点が優れた均一性と複雑なトポグラフィーのコーティングである場合: LPCVDのような低圧技術が、高品質でコンフォーマルな膜を得るための標準です。

- 主な焦点が熱に敏感な材料への成膜である場合: PECVDのような低圧・低温技術が必要な解決策となります。

結局のところ、圧力は、特定の材料とアプリケーションの目標に合わせてCVD環境を調整するために使用できる主要な手段です。

要約表:

| CVD技術 | 標準的な圧力範囲 | 主な特徴 |

|---|---|---|

| 大気圧CVD(APCVD) | 約760 Torr(大気圧) | 高い成膜速度、単純な装置、均一性が低くなる可能性あり。 |

| 低圧CVD(LPCVD) | 0.1 - 10 Torr | 優れた膜の均一性と純度、遅い速度、真空システムが必要。 |

| プラズマ支援CVD(PECVD) | 1 - 2 Torr | 低温プロセス、敏感な基板に最適、プラズマを使用。 |

CVDプロセスの最適化の準備はできましたか?

適切な圧力レジームは、高スループット、優れた均一性、または敏感な材料への低温成膜のいずれを優先する場合でも、目的の膜特性を実現するために不可欠です。

KINTEKは、研究室のニーズに応える研究室用機器と消耗品の専門サプライヤーです。 当社の専門家は、お客様固有の研究および製造目標を満たすために、堅牢なLPCVDシステムから多用途のPECVDリアクターまで、理想的なCVDソリューションの選択をお手伝いします。

今すぐ当社のチームに連絡して、個別相談を受け、KINTEKがお客様の研究室の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料