本質的に、物理気相成長法(PVD)は、材料を原子レベルでソースから基板の表面に移動させる真空ベースのコーティングプロセスです。この方法では、蒸発やスパッタリングなどのプロセスを通じて、ターゲット材料から物理的に蒸気を発生させ、それが真空を通過して物体上に凝縮し、非常に薄く高性能な膜を形成します。

PVDの中心的な概念は、その純粋な物理的性質にあります。他の方法とは異なり、化学反応に頼るのではなく、物理的な力や高温を使用して、ターゲット表面上に耐久性のある薄いコーティングとして固化する蒸気を生成します。

核心原理:固体から蒸気へ、そして膜へ

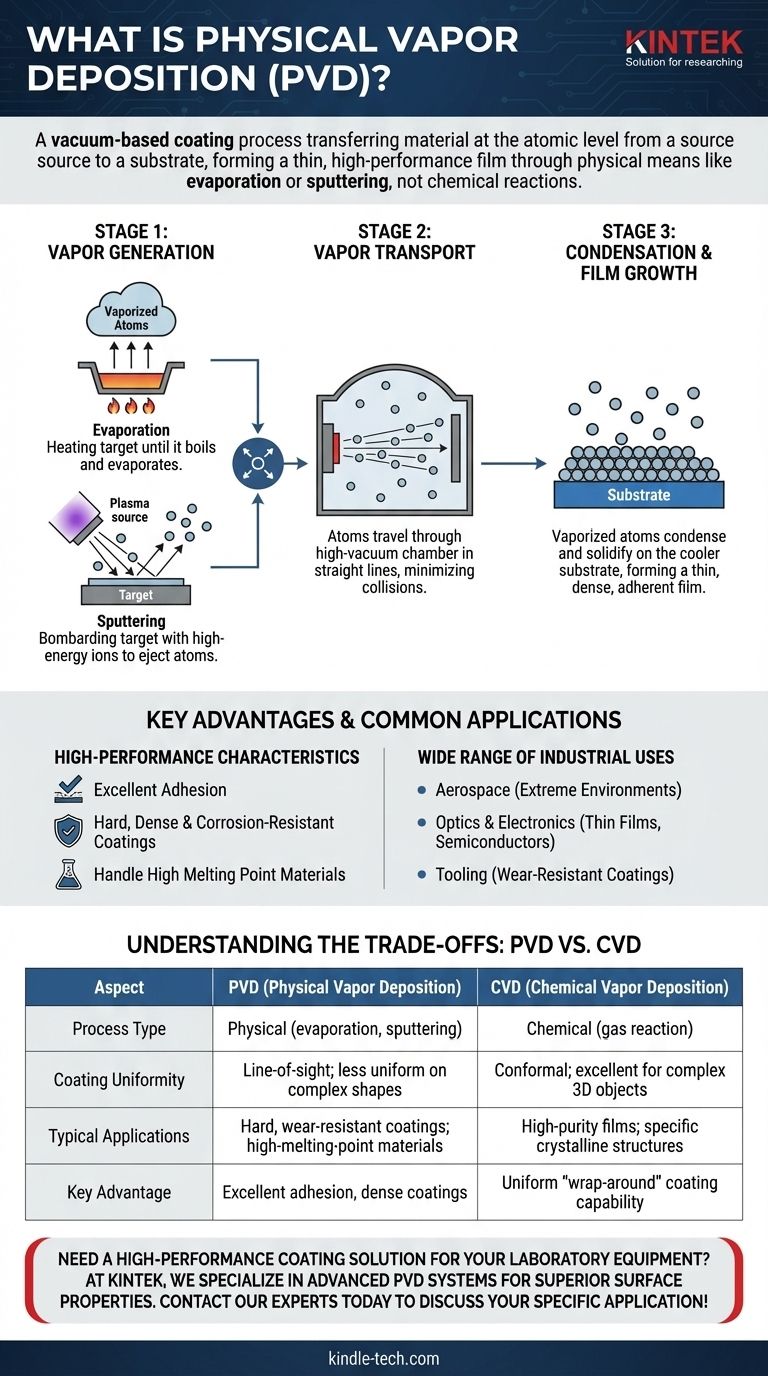

物理気相成長法は、高真空チャンバー内で行われる「直線的(line-of-sight)」プロセスです。この方法全体は、3つの基本的な段階に分けることができます。

段階1:蒸気の生成

最初のステップは、固体コーティング材料(「ターゲット」として知られる)を蒸気に変換することです。これは通常、次の2つの方法のいずれかで達成されます。

蒸発(Evaporation)は、ターゲット材料を真空中で加熱し、沸騰・蒸発させて、チャンバー内を移動する原子を放出させることを含みます。

スパッタリング(Sputtering)(文脈によっては「噴霧」とも呼ばれる)は、ターゲットに高エネルギーイオンを衝突させ、材料の表面から原子を物理的に叩き出し、真空チャンバー内に放出させることを含みます。

段階2:蒸気の輸送

原子が気化すると、それらは真空チャンバー内を移動します。真空は、気化した原子が衝突する他のガス粒子が最小限に抑えられ、それらが直線的に基板に直接到達できるようにするために不可欠です。

段階3:凝縮と膜の成長

気化した原子が基板(コーティングされる物体)の冷たい表面に到達すると、凝縮して固化します。これが層状に積み重なり、薄く、高密度で、密着性の高い膜を形成します。この膜の最終的な特性は、堆積速度や到達する原子のエネルギーなどの要因によって決まります。

主な利点と一般的な用途

PVDは、特定の高性能特性を持つコーティングを生成できるため選択されます。その物理的な性質により、特定の材料や結果に対して独自に適しています。

高性能特性

PVD膜は、基板への優れた密着性で知られています。このプロセスでは、非常に硬く、高密度で、耐食性のあるコーティングを生成することもできます。

材料の多様性

PVDの大きな利点は、融点が非常に高い材料を処理できることです。これは、他の方法では処理が困難または不可能な材料です。

幅広い産業用途

PVDの利点は、多くの業界で応用されています。一般的な用途には以下が含まれます。

- 航空宇宙: 極限環境に耐えるため、コンポーネントに高密度で耐熱性のあるコーティングを適用する。

- 光学・エレクトロニクス: 太陽電池用の薄膜光学膜や半導体用のコーティングを作成する。

- 工具: 切削工具や産業用コンポーネントに硬く耐摩耗性のあるコーティングを施し、寿命を延ばす。

トレードオフの理解:PVDとCVD

PVDの役割を完全に理解するには、もう一つの一般的な技術である化学気相成長法(CVD)と比較することが役立ちます。どちらも薄膜を生成しますが、その根本的なメカニズムは大きく異なります。

決定的な違い:物理的対化学的

核心的な区別は単純です。PVDは物理プロセスであり、材料の化学的性質を変えることなくAからBへ移動させます。CVDは化学プロセスであり、ガスが基板の表面で反応し、コーティングとして新しい固体材料を形成します。

複雑な形状の被覆

PVDは「直線的」技術であるため、複雑で入り組んだ形状を均一にコーティングするのが難しい場合があります。CVDはこの点で優れており、前駆体ガスが物体の周りを流れ、均一な「包み込み」コーティングを提供できます。

動作条件と材料

PVDは、蒸発またはスパッタリングが可能な純粋な金属、合金、特定の化合物の堆積によく使用されます。CVDは、ナノチューブなどの特定の結晶構造を成長させる場合や、正確な化学反応が必要な半導体上に高純度の膜を作成する場合によく使用されます。

目標に応じた適切な選択

適切な堆積方法の選択は、材料、基板の形状、および最終的なコーティングに望む特性に完全に依存します。

- 主な焦点が、比較的単純な表面に、高融点材料の硬く耐久性のあるコーティングを適用することである場合: PVDは、その強力な密着性と性能により理想的な選択肢です。

- 主な焦点が、複雑な三次元物体の非直線的な表面を均一にコーティングすることである場合: ガスベースで非指向性のCVDの方が効果的な方法です。

- 主な焦点が、特定の化学反応を通じて高純度または独自の結晶構造を実現する膜を作成することである場合: CVDは、これらの特殊な用途に必要な制御を提供します。

結局のところ、PVDの基本的な物理的メカニズムを理解することが、強力で高性能な表面を作成するというその独自の能力を活用するための鍵となります。

要約表:

| 側面 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(蒸発、スパッタリング) | 化学的(ガス反応) |

| コーティングの均一性 | 直線的(Line-of-sight);複雑な形状では均一性が低い | コンフォーマル(Conformal);複雑な3Dオブジェクトに優れる |

| 典型的な用途 | 硬質、耐摩耗性コーティング;高融点材料 | 高純度膜;特定の結晶構造 |

| 主な利点 | 優れた密着性、高密度コーティング | 均一な「包み込み」コーティング能力 |

実験装置に高性能コーティングソリューションが必要ですか?

KINTEKでは、PVDシステムを含む先進的なラボ機器と消耗品を提供し、お客様の研究や製造ニーズに合わせて優れた表面特性を実現できるよう支援することに特化しています。当社の専門知識により、耐久性、耐食性、性能の向上のために適切なコーティング技術を入手できます。

今すぐ専門家にご連絡いただき、PVDがお客様の特定の用途にどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 物体の圧力に影響を与えるものは何ですか?より良いエンジニアリングのための力と面積の関係をマスターする

- 金のスパッタリング方法とは?高精度薄膜コーティングのためのガイド

- 粉末冶金におけるHIPプロセスとは何ですか?完全密度と優れた材料特性の達成

- 恒温振盪機はどのようにして糖収率を向上させるのですか?バイオマス変換効率の最大化

- GH3535合金固溶处理的目的是什么?使用KINTEK炉实现均匀的微观结构

- 反応性マグネトロンスパッタリング法とは何ですか?研究室向けに先進的な化合物膜を合成する

- アルミニウムスラッジの酸性化前処理において、実験用マグネチックスターラーはどのような役割を果たしますか? スピードリカバリー

- 焼結プロセスとは何ですか?粉末材料による製造ガイド