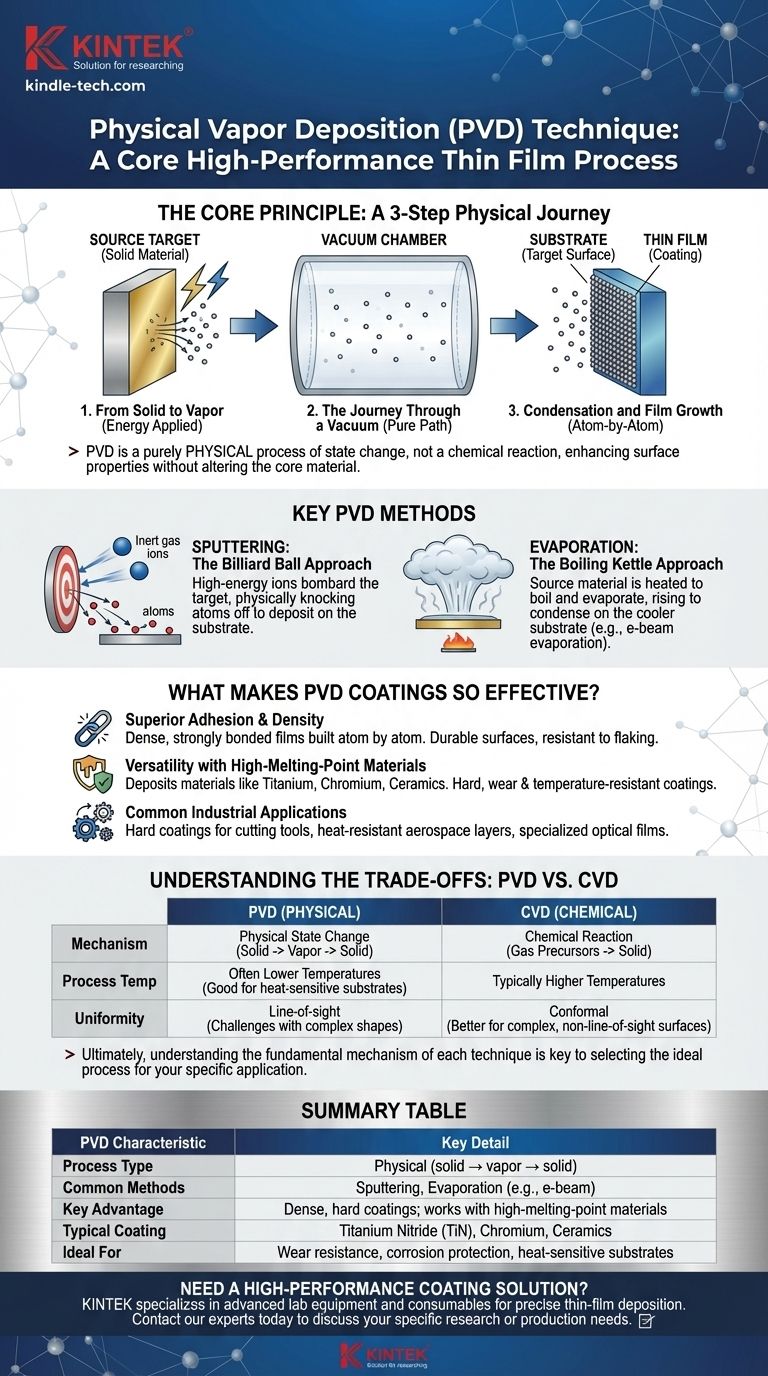

その核心において、物理蒸着(PVD)とは、固体材料を蒸気に変換し、チャンバー内を輸送して、ターゲット表面(基板)に凝縮させて高性能薄膜を形成する、真空ベースのコーティング技術群です。この原子ごとの堆積プロセスにより、膜の厚さ、構造、特性を極めて精密に制御することができます。

PVDは化学反応ではありません。材料の状態を固体から蒸気へ、そして再び固体の薄膜へと変化させる純粋な物理プロセスであり、材料の基本的な化学的性質を変えることなく、物体の表面特性を向上させる多用途なツールです。

核心原理:物理的変換

PVDを理解することは、真空内で起こる3段階の物理的な旅を理解することです。このプロセスこそが、PVDコーティングに独自の貴重な特性を与えるものです。

固体から蒸気へ

プロセスは、多くの場合ターゲットと呼ばれる固体源材料から始まります。このターゲットにエネルギーを加え、原子または分子を解放して蒸気に変換します。このエネルギーの加え方によって、特定のPVD方式が定義されます。

真空中の旅

この蒸気は低圧の真空チャンバー内を移動します。真空は、堆積する材料と衝突して汚染する可能性のある他の原子や分子(空気など)を除去するために不可欠であり、純粋な膜を保証します。

凝縮と膜の成長

蒸気粒子がより冷たい基板(コーティングされる物体)に到達すると、それらは再び固体状態に凝縮します。これは原子ごとに起こり、基板の表面に薄く、密で、非常に密着性の高い膜を形成します。

主なPVD方法の解説

原理は同じですが、ターゲット材料を蒸発させる方法は異なります。最も一般的な2つのアプローチは、エネルギーの加え方の違いを表しています。

スパッタリング:ビリヤードボール方式

スパッタリングでは、ターゲットは高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝撃を受けます。これらのイオンは微細なビリヤードボールのように機能し、ターゲット材料から原子を物理的に叩き出します。これらの「スパッタリングされた」原子は、基板に移動して堆積します。

蒸発:沸騰するやかん方式

熱蒸着では、ソース材料は真空チャンバー内で加熱され、やかんの中の水のように沸騰して蒸発し始めます。この蒸気は上昇し、基板に移動して凝縮し、コーティングを形成します。一般的な技術は電子ビーム蒸着であり、集束された電子ビームを使用して材料を加熱します。

PVDコーティングがこれほど効果的な理由

PVDは、得られる膜が大幅な性能向上をもたらすため、様々な産業で利用されています。

優れた密着性と密度

膜は制御された環境で原子ごとに形成されるため、PVDコーティングは通常非常に密で、基板に強力に結合しています。これにより、剥がれたり欠けたりしにくい耐久性のある表面が得られます。

高融点材料への多用途性

PVDは、チタン、クロム、様々なセラミックスなどの極めて高融点の材料を効果的に堆積させることができます。これにより、他の方法では適用が困難な、硬く、耐摩耗性があり、耐熱性のあるコーティングを作成するのに理想的です。

一般的な産業用途

PVDコーティングの特性は、多くの分野で非常に貴重です。切削工具に硬く耐食性のあるコーティングを施したり、航空宇宙部品に密度の高い耐熱層を形成したり、半導体やソーラーパネルに特殊な光学膜を形成したりするために使用されます。

トレードオフの理解:PVD vs. CVD

PVDを完全に理解するためには、その対極にある化学蒸着(CVD)と比較することが役立ちます。どちらも薄膜を形成しますが、そのメカニズムは根本的に異なります。

根本的な違い:物理的 vs. 化学的

PVDは物理的プロセスであり、コーティング材料はソース材料と同じですが、形が異なります。対照的に、化学蒸着(CVD)は化学的プロセスであり、前駆体ガスが基板表面で反応し、コーティングとして全く新しい固体材料を形成します。

プロセス温度と基板への影響

PVDプロセスは、多くの従来のCVDプロセスよりも低い温度で実施できることがよくあります。これにより、PVDは、高温の化学反応によって損傷を受ける可能性のあるプラスチックや特定の金属合金などの熱に弱い材料のコーティングに適しています。

コーティングの均一性と形状

PVDは通常「見通し線」プロセス(原子がターゲットから基板へ直線的に移動する)であるため、複雑な三次元形状に均一にコーティングすることは困難な場合があります。物体を囲んで流れるガスを使用するCVDは、複雑な表面に均一な(コンフォーマルな)コーティングを作成するのに優れていることがよくあります。

目標に応じた適切な選択

適切な堆積方法を選択するには、最終目標を理解する必要があります。PVDとCVDの選択、あるいは異なるPVD方法間の選択は、コンポーネントに望む結果によって完全に異なります。

- 耐久性と耐摩耗性が主な焦点である場合: PVDは、工具や産業部品に窒化チタン(TiN)のような非常に硬く密なコーティングを施すのに優れた選択肢です。

- 熱に弱い材料のコーティングが主な焦点である場合: PVDの通常低いプロセス温度は、多くのCVDプロセスの熱に耐えられない基板にとって有利です。

- 化学的にユニークな膜や複雑な3D形状のコーティングが主な焦点である場合: 化学蒸着(CVD)は、その反応性と、見通し線上にない表面に均一にコーティングできる能力により、より適している可能性があります。

最終的に、各技術の基本的なメカニズムを理解することが、特定の用途に最適なプロセスを選択するための鍵となります。

要約表:

| PVD特性 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理的(固体 → 蒸気 → 固体) |

| 一般的な方法 | スパッタリング、蒸着(例:電子ビーム) |

| 主な利点 | 密で硬いコーティング;高融点材料にも対応 |

| 代表的なコーティング | 窒化チタン(TiN)、クロム、セラミックス |

| 理想的な用途 | 耐摩耗性、耐食性、熱に弱い基板 |

研究室のコンポーネントに高性能コーティングソリューションが必要ですか? 適切なPVDプロセスは、工具や部品の耐久性と機能性を劇的に向上させることができます。KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品の提供を専門としています。今すぐ専門家にお問い合わせください。当社のPVDソリューションがお客様の特定の研究または生産ニーズをどのように満たし、研究室に優れた性能をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器