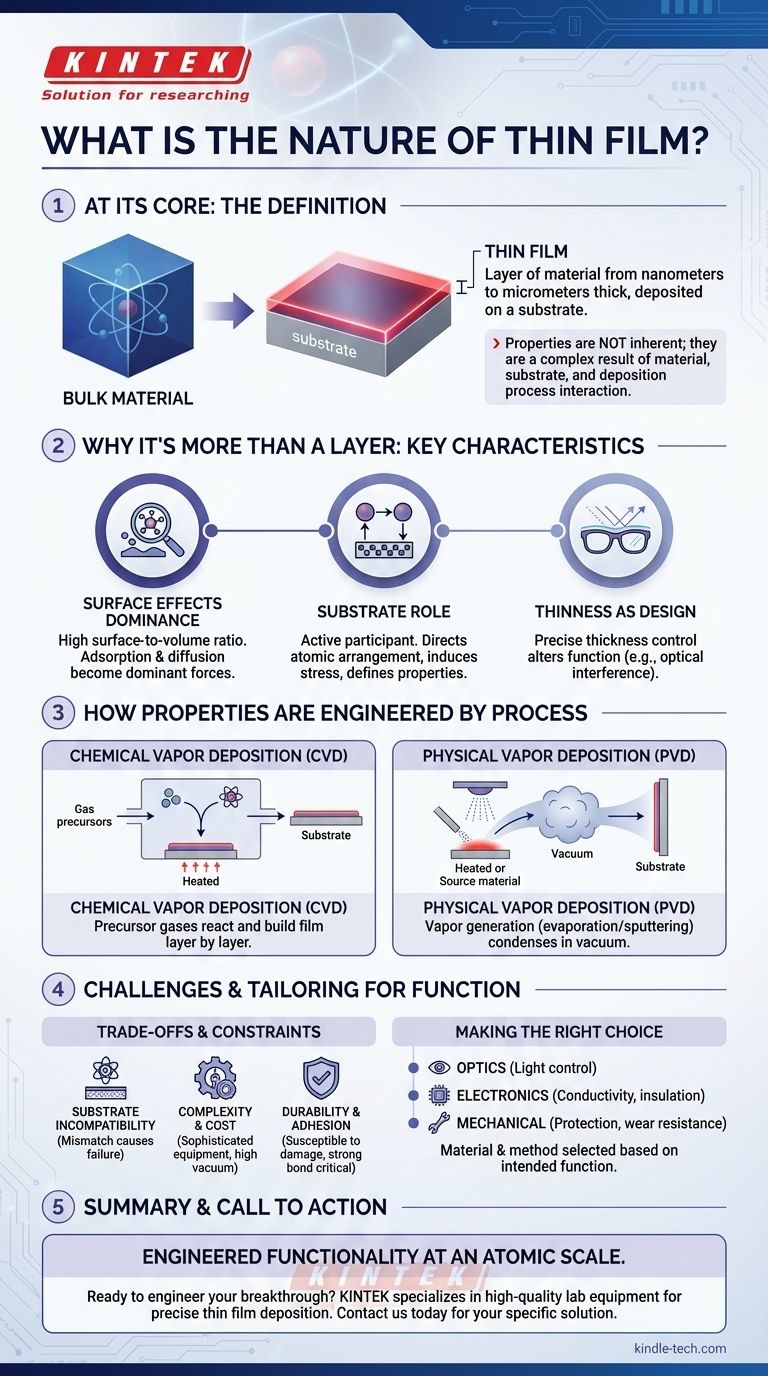

薄膜とは、その核心において、数原子(ナノメートル)から数マイクロメートルまでの厚さを持つ材料の層であり、基板として知られる支持表面に堆積されます。その最小限の厚さによって定義されますが、その真の本質は、この寸法がどのようにその特性を根本的に変化させ、バルク状態の同じ材料とは非常に異なる挙動をさせるかにあります。

薄膜の決定的な特徴は、その薄さだけではありません。その特性がもはや材料単独に固有のものではなく、材料、下層の基板、およびその堆積に使用される正確な方法との相互作用の複雑な結果であるという事実です。

薄膜が単なる薄い層以上のものとなる理由

金の塊と金の薄膜はどちらも金原子でできていますが、同じように振る舞うわけではありません。薄膜の特性は、その形状と環境によって支配され、独自の材料クラスを形成します。

表面効果の支配

バルク材料では、ほとんどの原子が他の原子に囲まれています。薄膜では、非常に多くの原子が表面または界面に存在します。

この高い表面積対体積比は、環境からの分子の吸着や表面を横切る原子の拡散(移動)などの表面現象が、薄膜の挙動と安定性を決定する支配的な力となることを意味します。

基板の重要な役割

基板は、単に薄膜を保持する受動的なものではありません。その構造において能動的な役割を果たします。

原子配列、熱膨張、さらには基板表面の清浄度も、薄膜の原子がどのように配列するかを指示することができます。これにより、応力が発生したり、薄膜の結晶構造が変化したり、最終的にその電子的または光学的特性が定義されたりします。

設計パラメータとしての厚さ

薄膜の世界では、厚さは強力な設計ツールです。わずか数ナノメートル厚さを変えるだけで、薄膜の機能が完全に変わることがあります。

例えば、眼鏡の反射防止コーティングはこのように機能します。厚さは、特定の波長の光に対して破壊的な干渉を引き起こすように精密に調整され、レンズの透明度を高めます。

プロセスによって特性がどのように設計されるか

薄膜の最終的な特性は偶然ではありません。それは高度に制御された製造プロセスの直接的な結果です。「何でできているか」と同じくらい「どのように作られているか」が重要です。

設計図:堆積方法

薄膜を作成するプロセスは堆積と呼ばれます。最も一般的な2つの技術ファミリーは、化学気相成長(CVD)と物理気相成長(PVD)です。

- CVDは、前駆体ガスを使用し、基板表面で反応・分解させて、原子の構成要素から構築するように、層を重ねて薄膜を形成します。

- PVDは、ソース材料の蒸気を生成し(加熱による蒸発またはイオン衝撃によるスパッタリング)、それが真空を通過して基板上に凝縮します。

イオン注入やプラズマエッチングのような他の特殊な技術は、これらの層をさらに改質するために使用されます。

特定の機能に合わせた調整

温度、圧力、堆積速度などの堆積パラメータを精密に制御することで、エンジニアは薄膜の特性を微調整できます。

この制御により、透明、耐擦傷性、導電性、絶縁性、または信号を選択的に透過させる薄膜を、用途のニーズに基づいて作成することができます。

トレードオフと制約の理解

薄膜の高度に設計された性質は、特定の課題ももたらします。これらの制約を理解することは、その成功した応用にとって不可欠です。

基板の非互換性

すべての材料がすべての基板に効果的に堆積できるわけではありません。結晶構造や熱特性の不一致は、高い内部応力を引き起こし、薄膜がひび割れたり、剥がれたり、適切に付着しなかったり(剥離)する可能性があります。

プロセスの複雑さとコスト

高品質の薄膜を作成するには、高度に制御された環境、多くの場合高真空下で動作する、洗練された高価な装置が必要です。これにより、プロセスはバルク材料を扱うよりも著しく複雑で費用がかかります。

耐久性と密着性

薄膜は非常に薄いため、機械的損傷を受けやすい場合があります。耐久性には基板への強力な密着が最も重要であり、この結合を確保することは、ほとんどすべての用途における主要なエンジニアリング課題です。

目標に合った適切な選択

薄膜の材料と堆積方法の選択は、常に意図された機能によって決定されます。

- 光学またはフォトニクスが主な焦点である場合:薄膜の厚さと材料の屈折率を操作して、光がどのように反射、吸収、または透過するかを正確に制御します。

- 電子工学が主な焦点である場合:回路を作成するために、電気伝導性、絶縁性、または半導体挙動の正確なレベルを達成するために材料と堆積方法を選択します。

- 機械的保護が主な焦点である場合:耐擦傷性、耐摩耗性、耐腐食性のために、高密度で硬く、強力に密着した層を作成する堆積プロセスを優先します。

最終的に、薄膜の本質は、原子スケールで制御され、設計された機能性の一つです。

概要表:

| 側面 | 重要なポイント |

|---|---|

| 定義 | ナノメートルからマイクロメートル厚の材料層で、基板上に堆積される。 |

| 核心的な性質 | 特性は固有のものではなく、基板と堆積プロセスとの相互作用を通じて設計される。 |

| 主な効果 | 表面効果、基板の影響、精密な厚さ制御によって支配される。 |

| 主要な方法 | 化学気相成長(CVD)と物理気相成長(PVD)。 |

| 一般的な用途 | 光学コーティング、電子回路、保護機械層。 |

精密薄膜で次のブレークスルーを設計する準備はできていますか?

薄膜技術の本質は複雑ですが、特定の用途に最適な堆積を実現することは、必ずしもそうである必要はありません。KINTEKは、薄膜堆積用の高品質な実験装置と消耗品を専門とし、研究および産業研究所の精密なニーズに応えています。

当社は、表面効果を習得し、強力な密着性を確保し、光学、電子工学、または機械的保護のために特性を調整するために必要な信頼性の高いツールと専門的なサポートを提供します。材料科学を現実世界のイノベーションに変えるお手伝いをさせてください。

今すぐKINTEKにお問い合わせください。プロジェクトについて話し合い、お客様の研究所に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機