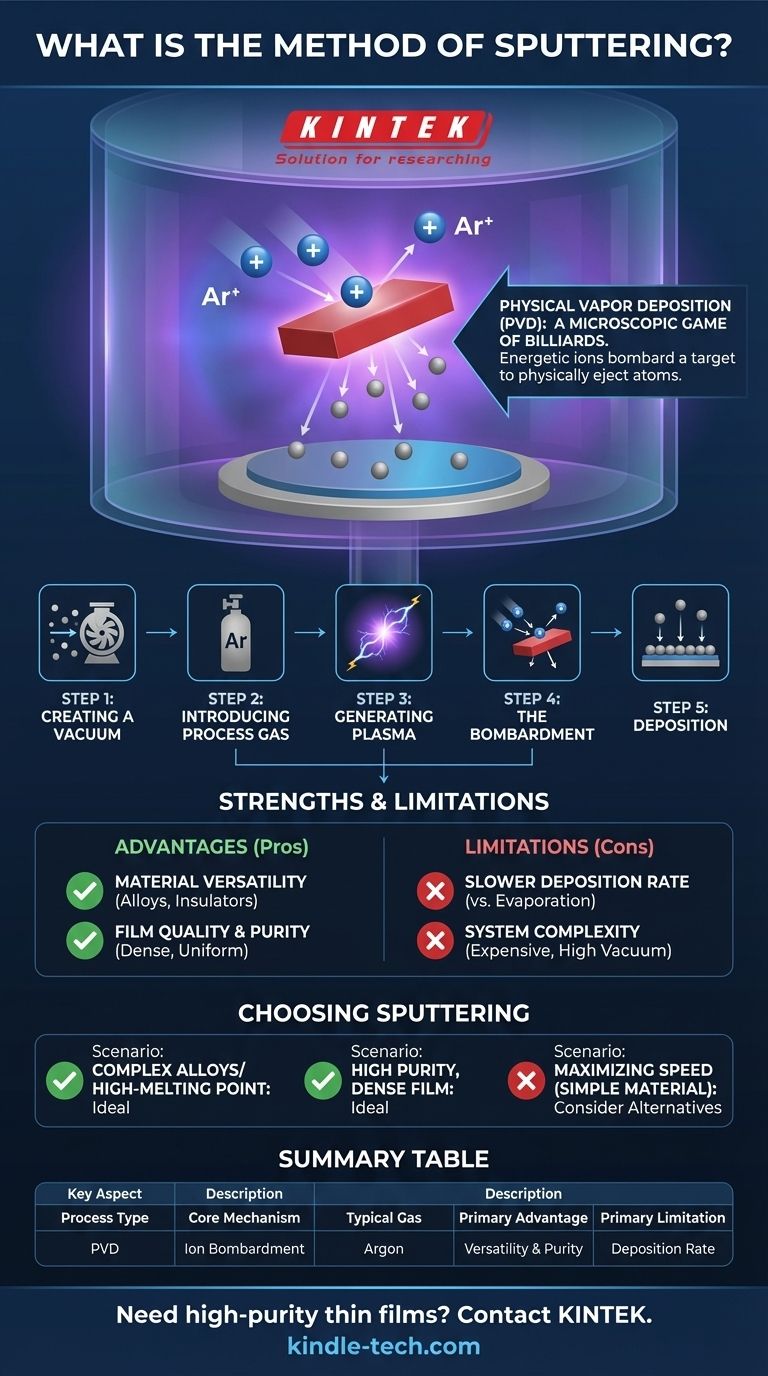

本質的に、スパッタリングは超薄膜を作成するために使用される物理気相成長(PVD)法です。このプロセスは真空中で行われ、ガスプラズマからの高エネルギーイオンを使用して、ターゲットとして知られるソース材料に衝突させます。この衝突により、ターゲットから原子が物理的に叩き出されるか、「スパッタリング」され、それらの原子が移動して基板上に堆積し、均一なコーティングを形成します。

スパッタリングは本質的に物理的なプロセスであり、化学的なプロセスではありません。高エネルギーのガスイオンを使用してソース材料から原子を叩き出し、それらが表面に堆積して超薄膜、高純度膜を形成する、微視的なビリヤードのゲームだと考えてください。

スパッタリングの核となるメカニズム

スパッタリングを真に理解するためには、それを明確に区別された一連のステップに分解するのが最善です。各ステップは、成膜される膜の最終的な特性を制御するために不可欠です。

ステップ1:真空の作成

プロセス全体は真空チャンバー内で行われる必要があります。これは、スパッタリングされる材料と反応し、薄膜の純度を損なう可能性のある酸素、窒素、水蒸気などの大気ガスや汚染物質を除去するためです。

ステップ2:プロセスガスの導入

高真空が達成されたら、チャンバーには少量の管理された不活性プロセスガスが再充填されます。これはほぼ常にアルゴンです。アルゴンが使用されるのは、化学的に不活性であり、ターゲットから原子を効果的に叩き出すのに適した原子量を持っているためです。

ステップ3:プラズマの生成

チャンバー内に電位が印加され、アルゴンガスが励起され、プラズマが点火されます。このプラズマは、正のアルゴンイオン(Ar+)と自由電子の混合物を含む、輝くイオン化された気体の状態です。

ステップ4:衝突(ボンバードメント)

ソース材料、すなわちターゲットには負の電気が与えられます。これにより、プラズマからの正電荷を帯びたアルゴンイオンがターゲットに向かって積極的に加速し、かなりの運動エネルギーでその表面に衝突します。

ステップ5:基板への堆積

この高エネルギーの衝突により、ターゲット表面から原子が物理的に叩き出されます。これらの放出された原子は、低圧チャンバーを通過し、コーティングされる対象物である基板に衝突します。その後、基板上に凝縮し、徐々に薄く均一な膜を形成します。

利点と限界の理解

他のすべての技術プロセスと同様に、スパッタリングには明確な利点とトレードオフがあります。これらを認識することは、特定の用途に最適な方法であるかどうかを判断するための鍵となります。

主な利点:材料の多様性

スパッタリングは物理的な運動量伝達プロセスであるため、融点などの材料特性に制限されません。高融点金属、組成を維持したままの複雑な合金、さらには電気絶縁体材料を成膜できるため、非常に多用途です。

主な利点:膜の品質と純度

高真空環境により、得られる膜は極めて高純度で高密度になります。このプロセスは、膜の厚さと基板表面全体にわたる均一性を正確に制御できます。

限界:成膜速度

一般的に、スパッタリングは熱蒸着などの他の方法と比較して成膜速度が遅いです。これは、非常に厚いコーティングや大量生産を必要とする用途では、経済的でない場合があります。

限界:システムの複雑さ

スパッタリングシステムは比較的複雑で高価です。プラズマを生成するための洗練された電源、高真空ポンプ、正確なガス流量制御装置が必要であり、これらはかなりの設備投資となる可能性があります。

用途に応じたスパッタリングの選択

最終的な決定は、最終製品の特定の要件によって導かれるべきです。スパッタリングの独自の特性は、特定の目標には理想的ですが、他の目標にはあまり適していません。

- 複雑な合金や高融点金属でのコーティングが主な焦点である場合: スパッタリングは、他の方法では達成が困難な組成と化学量論に対する優れた制御を提供します。

- 事実上あらゆる基板上に高純度で高密度の膜を作成することが主な焦点である場合: クリーンで制御された真空環境とスパッタリングの物理的な性質は、高性能アプリケーションにとって理想的な選択肢となります。

- 単純な低融点材料の成膜速度を最大化することが主な焦点である場合: より速いスループットを提供する熱蒸着などの他のPVD法を評価することを検討するかもしれません。

その核となる物理的性質を理解することにより、スパッタリングを活用して、他の多くの技術では不可能な高性能コーティングを作成できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 核となるメカニズム | 高エネルギーイオンの衝突によりターゲット原子が放出される |

| 一般的なガス | アルゴン(不活性) |

| 主な利点 | 高融点金属、合金、絶縁体の成膜が可能 |

| 主な限界 | 一部の代替手段よりも成膜速度が遅い |

研究室用に高純度で均一な薄膜が必要ですか? KINTEKは、スパッタリング装置と消耗品の専門家であり、複雑な合金や高性能基板のコーティングに対して正確な制御を提供します。当社のソリューションは、最も要求の厳しいアプリケーションに対して優れた膜の品質と純度を保証します。当社の専門家に今すぐお問い合わせいただき、お客様の研究室の能力をどのように向上できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- CVDリアクターはいくつの種類に分類されますか?主要な分類を理解する

- 炭化ケイ素をどのように成膜しますか?薄膜とバルク材料に適切な方法の選択

- 薄膜金属を堆積させるにはどうすればよいですか?PVDおよびCVD法に関するガイド

- CVI炉はUHTCMCの課題にどのように対応しますか?精密な高密度化と繊維の完全性

- マグネトロンスパッタリングの仕組みとは?高品質薄膜堆積のためのガイド

- CNTの化学気相成長(CVD)法とは何ですか?制御可能でスケーラブルなナノチューブ合成へのガイド

- 金属セラミック複合構造の形成において、ガス制御システムはどのような役割を果たしますか?マスターセラミックコーティング

- Parylene Cニューラルインプラントカプセル化における真空CVDシステムの役割は何ですか?高純度バイオシールドを実現する