鋼の熱処理は、金属を加熱・冷却して内部の微細組織を意図的に変化させる、高度に制御されたプロセスです。主な方法には、焼なまし、焼入れ(急冷)、焼戻し、浸炭焼入れがあり、それぞれのプロセスは特定の用途に合わせて、延性、硬度、靭性などの特定の機械的特性を達成するように設計されています。

熱処理は単一の操作ではなく、一連の精密な冶金ツールです。温度と冷却速度を注意深く制御することにより、一方の特性(極度の硬度など)を他方の特性(靭性など)と戦略的に交換し、鋼の最終的な性能を設計することができます。

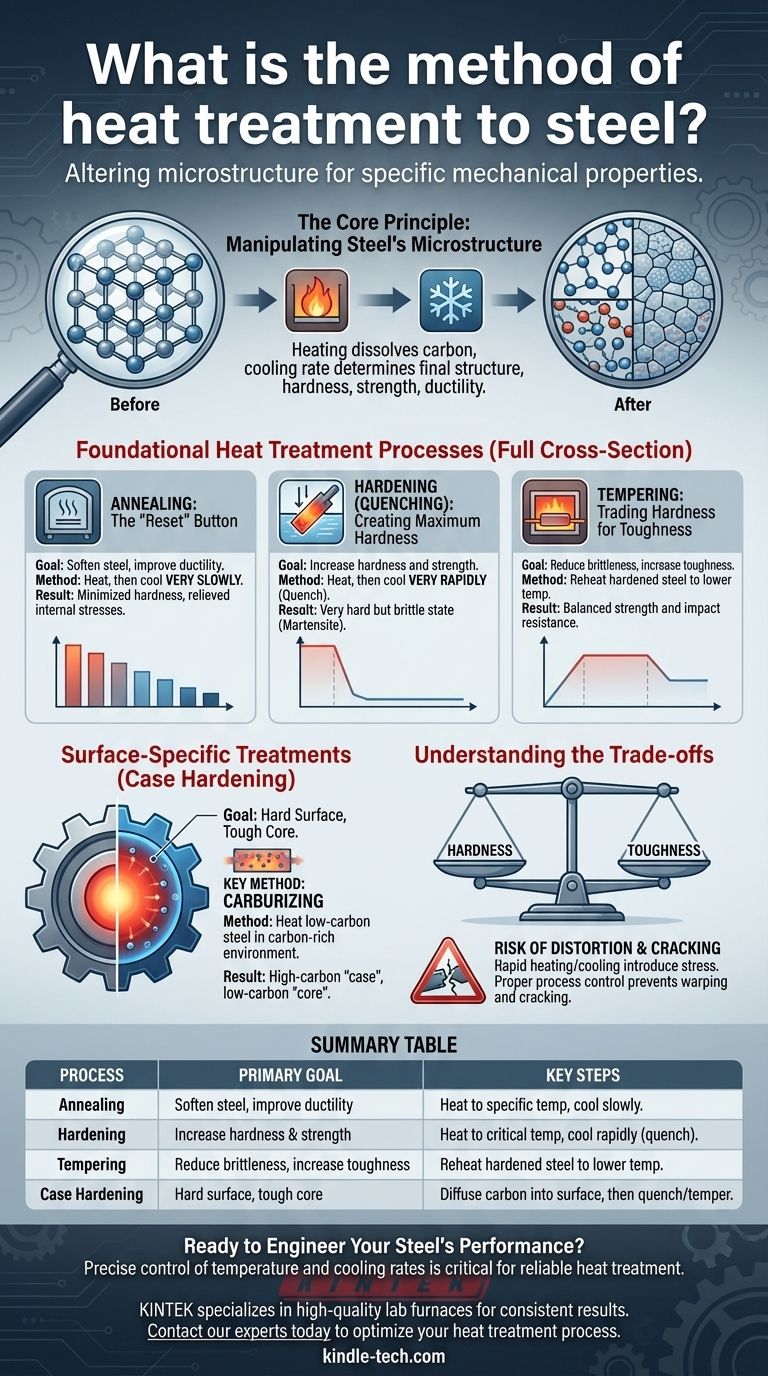

核心原理:鋼の微細組織の操作

熱処理が実際に行うこと

顕微鏡レベルでは、鋼は鉄と炭素原子の結晶構造です。これらの結晶の配列方法、すなわち微細組織が、鋼の機械的特性を決定します。

熱処理は、これらの配列を変化させることによって機能します。鋼を加熱すると、炭素が特定の結晶構造(オーステナイト)に溶解し、冷却速度によって最終的な構造、ひいてはその硬度、強度、延性が決まります。

基本的な熱処理プロセス

これらのプロセスは、鋼部品の断面全体に影響を与え、その特性を根本から変化させます。

焼なまし:「リセット」ボタン

焼なましの主な目的は、鋼を軟化させることです。このプロセスにより、材料の延性が高まり、機械加工や成形が容易になります。

特定の温度まで鋼を加熱した後、非常にゆっくりと冷却します。このゆっくりとした冷却により、製造時に残った内部応力を最小限に抑えるように微細組織が形成されます。

焼入れ(急冷):最大限の硬度の生成

焼入れは、鋼を大幅に硬く、強くし、耐摩耗性を向上させるために使用されます。

このプロセスでは、鋼を臨界温度まで加熱して構造を変化させた後、非常に急速に冷却します。この急速冷却は急冷と呼ばれ、水、油、または空気中で行われることが多く、鋼をマルテンサイトと呼ばれる非常に硬いが脆い状態に「閉じ込め」ます。

焼戻し:硬度と靭性のトレードオフ

焼入れされた部品は、実用上脆すぎる場合があります。焼戻しは、その脆さを低減するための不可欠な後続プロセスです。

焼入れされた鋼を、より低い温度で再加熱し、特定の時間保持します。このプロセスでは、焼入れ中に得られた最大の硬度の一部を犠牲にする代わりに、靭性(破壊されずに衝撃を吸収する能力)が大幅に向上します。

表面固有の処理(浸炭焼入れ)

コンポーネントに2種類の異なる特性が必要な場合があります。それは、耐摩耗性の表面と、靭性があり衝撃を吸収する内部です。これが浸炭焼入れの目標です。

目標:硬い表面と靭性の高い芯

ギアやベアリングを考えてみてください。絶え間ない摩擦と摩耗に耐えるために極度に硬い表面が必要ですが、動作荷重に対処して亀裂が入らないように、芯は靭性があり延性を保つ必要があります。

浸炭焼入れは、鋼の表面層の化学組成のみを変更することにより、この二重特性の状態を作り出します。

主要な方法:浸炭(炭素浸透)

浸炭(Carburizing)は一般的な浸炭焼入れ法です。これは、低炭素鋼を炭素豊富な環境で加熱することを含みます。

炭素原子が部品の表面に拡散し、高炭素の「ケース」またはスキンを形成します。その後、部品を焼入れ・焼戻しすることで、低炭素の芯は靭性と弾力性を保ったまま、硬く耐摩耗性のある外層が得られます。

トレードオフの理解

熱処理方法の選択は、単一の特性を最大化することではなく、意図された機能に最適なバランスを見つけることです。

硬度対靭性のスペクトル

これは、鋼の熱処理における最も基本的なトレードオフです。硬度を上げると、ほとんどの場合、靭性が低下します(脆性が増加します)。

焼戻しは、このスペクトルを調整するために使用されるプロセスであり、エンジニアがコンポーネントが強力かつ耐久性を持つために必要な正確なバランスを調整できるようにします。

歪みと亀裂のリスク

急激な加熱、特に急冷は、材料に大きな内部応力を導入します。

適切なプロセス制御によって正しく管理されない場合、これらの応力により、処理中または処理後に部品が反ったり、歪んだり、さらには亀裂が入ったりする可能性があります。これは製造における重要な考慮事項です。

プロセスと用途のマッチング

熱処理方法の選択は、鋼部品の最終的な性能要件によって完全に決定されるべきです。

- 機械加工性または応力除去が主な焦点の場合: 焼なましは、材料を軟化させ、加工しやすくするための正しいプロセスです。

- 表面の極端な耐摩耗性が主な焦点の場合: 浸炭などの浸炭焼入れ技術は、靭性の高い芯を維持しながら硬い外面を生成します。

- 高強度と耐衝撃性のバランスが主な焦点の場合: 焼入れによる焼入れと、それに続く正確な焼戻しプロセスが不可欠な組み合わせです。

結局のところ、熱処理を習得することは、材料を変えているのではなく、内側からその性能を設計していることを理解することにかかっています。

要約表:

| プロセス | 主な目的 | 主要な手順 |

|---|---|---|

| 焼なまし | 鋼の軟化、延性の向上 | 特定の温度まで加熱し、ゆっくり冷却する |

| 焼入れ(急冷) | 硬度と強度の向上 | 臨界温度まで加熱し、急速に冷却する(急冷) |

| 焼戻し | 脆性の低減、靭性の向上 | 焼入れされた鋼をより低い温度で再加熱する |

| 浸炭焼入れ(例:浸炭) | 硬い表面、靭性の高い芯 | 表面に炭素を拡散させた後、焼入れ・焼戻しを行う |

鋼の性能を設計する準備はできましたか?

適切な熱処理プロセスの選択は、コンポーネントの硬度、強度、靭性の完璧なバランスを達成するために不可欠です。焼入れや焼戻しなどのプロセスで必要とされる温度と冷却速度の正確な制御には、信頼できる機器が必要です。

KINTEKは、一貫性があり正確な熱処理用途向けに設計された高品質のラボ用炉とオーブンを専門としています。焼なまし、焼入れ、浸炭のいずれを行う場合でも、当社の機器は再現性のある結果を達成し、歪みなどの問題を回避するのに役立ちます。

お客様の熱処理プロセスの最適化をお手伝いします。専門家にご相談ください、お客様固有のラボのニーズについて話し合い、お客様の用途に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- 焼成に必要な温度は何度ですか?材料固有の熱分解をマスターする

- 実験室用炉は何と呼ばれますか?マッフル炉とチューブ炉のガイド

- 18 Ni (300)鋼用の高精度高温炉の機能は何ですか?最適な微細構造を確保する

- 水分と灰分を知ることが重要なのはなぜですか?材料の品質と価値を測るための必須指標

- 窒素ドープバイオ炭の調製におけるマッフル炉の役割とは?精密な雰囲気制御のための主な利点

- CaFe2O4コーティングの耐熱性評価にマッフル炉が使用されるのはなぜですか?正確な熱試験結果を達成する

- HT-UPS鋼に高温焼鈍炉が必要な理由は何ですか?材料の性能を最大限に引き出す

- 焼きなまし鋼と焼き戻し鋼の違いは何ですか?熱処理プロセスをマスターする