極めて精密に制御された薄膜を成膜するための決定的な方法は、原子層堆積(ALD)です。この化学堆積技術は、基板を連続的かつ自己飽和的な化学反応に曝すことで機能し、一度に1原子層ずつ膜を成長させることができます。このプロセスは、膜厚、組成、均一性に関して比類ない精度を提供し、他のほとんどの一般的な方法をはるかに凌駕します。

薄膜堆積における核心的な課題は、精度と速度、コストのバランスを取ることです。多くの技術が薄膜を製造できますが、原子層堆積(ALD)のような方法だけが、現代の高性能エレクトロニクスや高度な光学部品の製造に不可欠な真の原子レベルの制御を提供します。

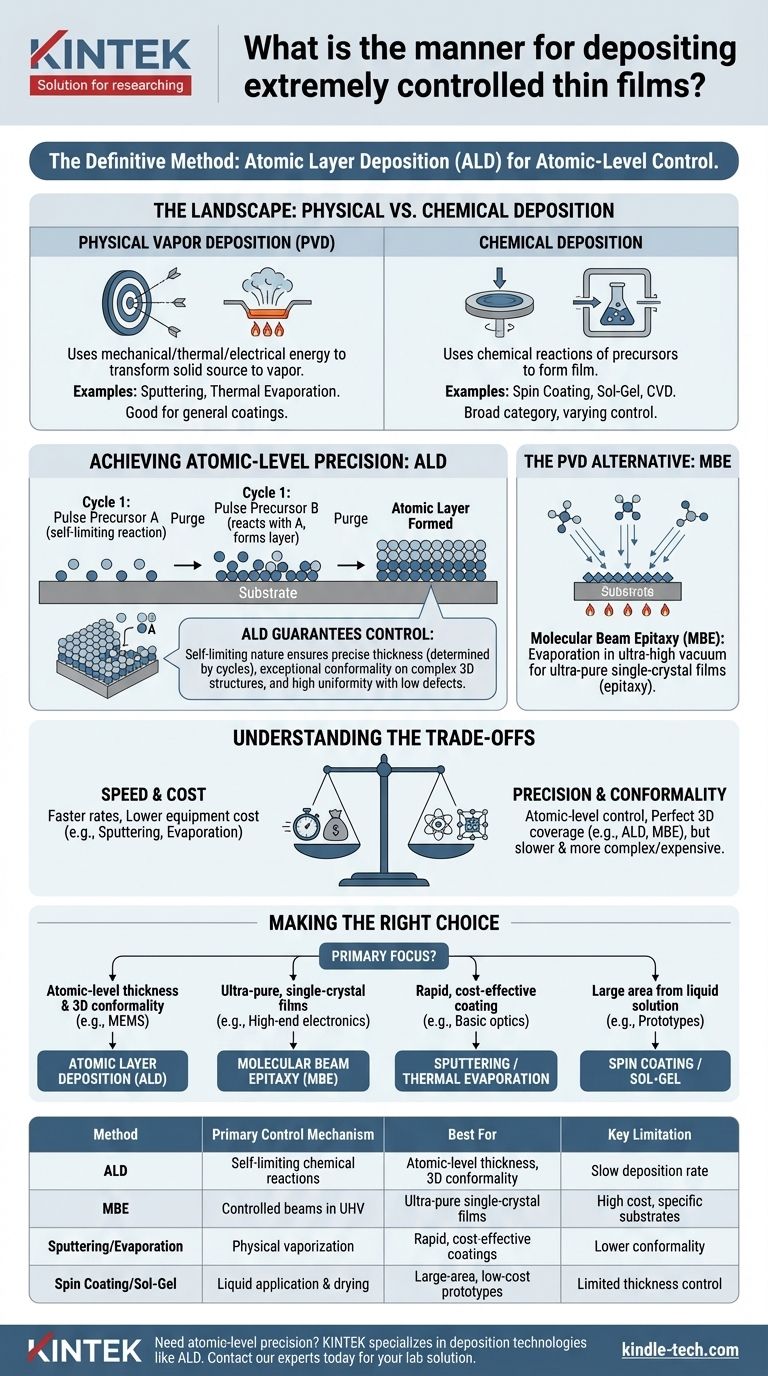

概要:物理堆積 vs. 化学堆積

ALDがなぜこれほど高い制御性を提供するのかを理解するためには、まず堆積技術の2つの主要なカテゴリを区別することが不可欠です。各カテゴリは異なる基本的な原理に基づいて動作します。

物理蒸着(PVD)

PVD法は、機械的、熱的、または電気的エネルギーを使用して、固体源材料を蒸気に変換し、それが基板上に凝縮します。

一般的なPVD技術には、源材料を気化するまで加熱する熱蒸着と、ターゲットを高エネルギーイオン(アルゴンプラズマなど)で衝撃して原子を放出し、それが基板をコーティングするスパッタリングがあります。これらは多くの産業で主力となる方法です。

化学堆積

化学的方法は、化学反応を利用して基板表面に膜を形成します。前駆体として知られる源材料は、多くの場合、液体または気体であり、反応または分解して目的の固体膜を生成します。

このカテゴリは広範で、スピンコーティング、ゾルゲル法、化学気相堆積(CVD)などの方法が含まれます。CVDは、前駆体ガスがチャンバー内で反応して膜を堆積させる広く使用されている技術ですが、その制御は一般的に原子層レベルではありません。

原子レベルの精度を実現する

膜厚と均一性に関して最高の制御が要求されるアプリケーションには、特殊な技術が必要です。ALDはこの分野をリードする手法です。

原子層堆積(ALD)の原理

ALDは化学気相堆積の一種ですが、決定的な違いがあります。すべての前駆体化学物質を一度に導入するのではなく、ALDは連続的でパルス状のプロセスを使用します。

各サイクルは、2つ以上の自己飽和ステップで構成されます。最初の前駆体のパルスが導入され、利用可能なすべての反応サイトが占有されるまで基板表面と反応します。その後、過剰な前駆体はパージされます。次に、2番目の前駆体のパルスが導入され、最初の層と反応して、膜の単一原子層が完成します。

ALDがいかに制御を保証するか

ALDの力は、その自己飽和性にあります。各サイクルで1つの完全な原子層が形成されると、反応は自動的に停止します。これは、膜厚が堆積サイクルの数によって単純に決定されることを意味します。

このプロセスは、非常に広い領域にわたって優れたコンフォーマル性(複雑な三次元構造を均一にコーティングする能力)と再現性を保証し、欠陥密度も極めて低いです。

PVDの代替:分子線エピタキシー(MBE)

物理堆積の世界では、分子線エピタキシー(MBE)が高精度アプリケーションにおけるALDの対応物です。MBEは、超高真空環境で元素源を蒸発させることを含みます。

MBEは、原子または分子のビームを加熱された結晶基板に極めて精密に「噴霧」します。特に、ハイエンド半導体や研究に不可欠な、非常に高純度の単結晶膜(エピタキシー)を作成するために高く評価されています。

トレードオフを理解する

極端な精度は、妥協なしには得られません。堆積方法を選択するには、技術的要件と実用的な制約のバランスを取る必要があります。

速度 vs. 完璧さ

ALDの主な欠点は、その遅い堆積速度です。膜が一度に1原子層ずつ構築されるため、このプロセスは、材料を連続的に堆積させるスパッタリングや蒸着などの技術よりも本質的にはるかに遅いです。

コストと複雑さ

ALDおよびMBEのシステムは、標準的なPVDまたは湿式化学セットアップよりもはるかに複雑で高価です。ALDで使用される前駆体化学物質も高価であり、特殊な取り扱いが必要です。

材料と基板の制限

多用途ではありますが、ALDは自己飽和反応挙動を示す適切な前駆体化学物質の利用可能性に依存します。同様に、MBEは特定の種類の結晶基板上に結晶膜を作成するのに最適です。

アプリケーションに合った適切な選択をする

正しい堆積方法の選択は、必要な制御レベルとコンポーネントの最終用途に完全に依存します。

- 原子レベルの膜厚制御と複雑な形状に対する完璧な均一性(例:半導体ゲート、MEMS)が主な焦点である場合:原子層堆積(ALD)が優れた選択肢です。

- 高性能エレクトロニクスまたは研究用の超高純度単結晶膜の作成が主な焦点である場合:分子線エピタキシー(MBE)が主要なPVD代替手段です。

- 一般的なアプリケーション(例:保護層、基本的な光学部品)向けの迅速で費用対効果の高いコーティングが主な焦点である場合:スパッタリングまたは熱蒸着が標準的で信頼性の高い主力技術です。

- 低コストで大面積に溶液から堆積させること(例:一部の太陽電池、ラボプロトタイプ)が主な焦点である場合:スピンコーティングやゾルゲル法などの技術が実用的な解決策を提供します。

最終的に、適切な技術とは、プロジェクトの予算と時間の制約を超えずに、膜厚、均一性、純度に対する特定の許容範囲を満たすものです。

要約表:

| 方法 | 主要な制御メカニズム | 最適な用途 | 主な制限 |

|---|---|---|---|

| 原子層堆積(ALD) | 自己飽和化学反応 | 原子レベルの膜厚、3Dコンフォーマル性 | 遅い堆積速度 |

| 分子線エピタキシー(MBE) | 超高真空下での制御された原子/分子ビーム | 超高純度単結晶膜 | 高コスト、特定の基板 |

| スパッタリング / 熱蒸着 | ターゲットの物理的気化 | 迅速で費用対効果の高いコーティング | 複雑な形状に対するコンフォーマル性が低い |

| スピンコーティング / ゾルゲル法 | 液体前駆体の塗布と乾燥 | 溶液からの大面積、低コストのプロトタイプ | 膜厚制御と均一性に制限がある |

原子レベルの精度で膜を堆積させる必要がありますか? KINTEKは、高度な研究室のニーズに応える実験装置と消耗品を専門としています。ALDのような堆積技術における当社の専門知識は、お客様の研究や生産に必要な正確な膜特性を実現するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、研究室に最適なソリューションを見つけましょう!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター