その核心において、スパッタリングの主な目的は、特定の材料の高品質で極めて薄い膜を表面に成膜することです。これは物理蒸着(PVD)法の一種で、ターゲットと呼ばれるソース材料から原子が物理的に放出され、基板上に着地して均一なコーティングを形成します。このプロセスは、マイクロチップから建築用ガラスに至るまで、数えきれないほどのハイテク製品の製造に不可欠です。

スパッタリングの真の価値は、薄膜を作成する能力だけでなく、ほぼすべての材料に対して優れた制御でそれを行う能力にあり、他の方法では達成が難しい優れた密着性、純度、均一性を持つ膜をもたらします。

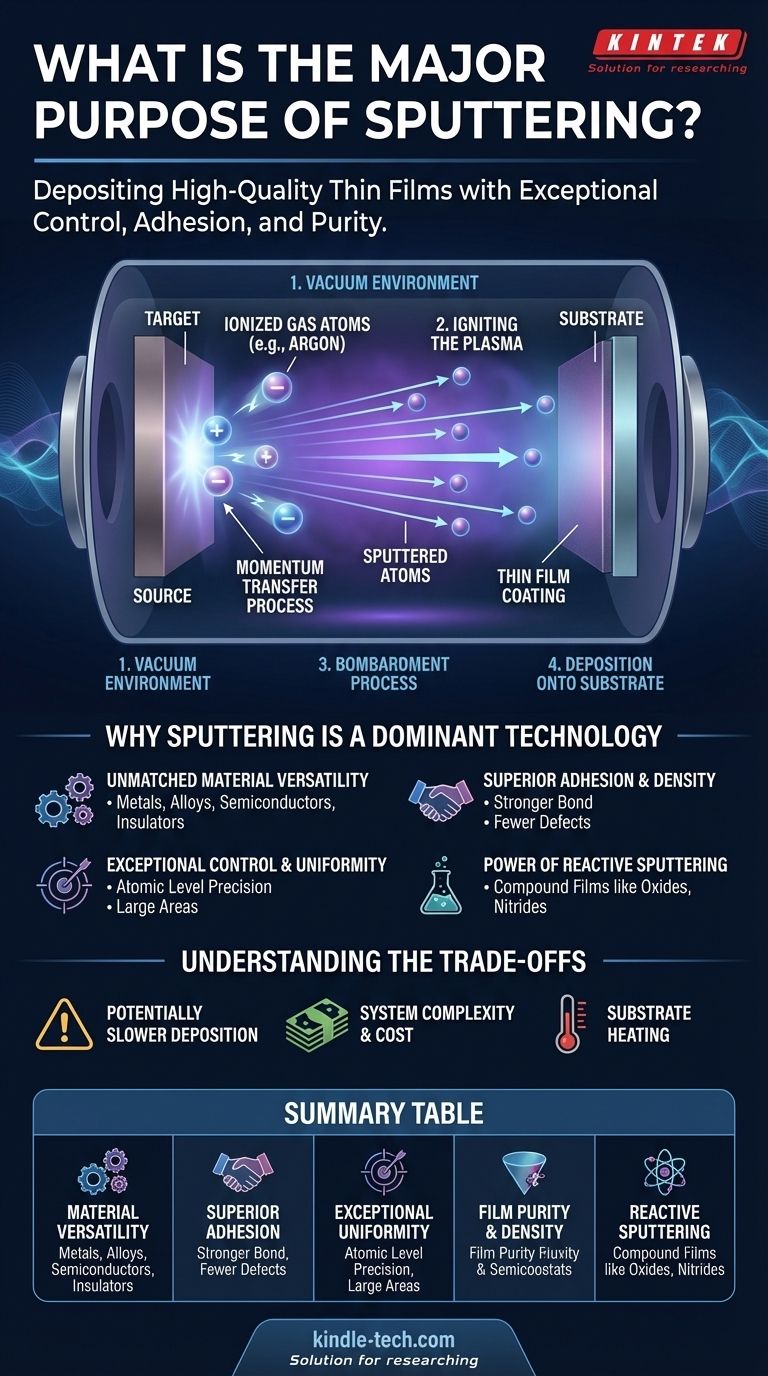

スパッタリングの仕組み:プラズマから膜へ

スパッタリングは、根本的に運動量伝達プロセスです。微視的なスケールのサンドブラスターと考えると良いでしょう。ただし、砂の代わりにイオン化されたガス原子を使用して、ソース材料を正確に削り取ります。

真空環境

まず、基板(コーティングされる物体)とターゲット(ソース材料)が真空チャンバー内に配置されます。チャンバーは排気され、膜の純度を損なう可能性のある空気やその他の汚染物質が除去されます。

プラズマの点火

次に、不活性ガス、最も一般的にはアルゴンが低圧でチャンバーに導入されます。ターゲットに高電圧が印加され、ターゲットは負に帯電した陰極になります。この電界がガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

衝撃プロセス

プラズマ内の正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。これらはかなりのエネルギーでターゲット表面に衝突します。

この高エネルギーの衝撃は、ターゲット材料から個々の原子や分子を叩き出す、つまり「スパッタリングする」のに十分な強力さです。

基板への成膜

これらの放出されたターゲット粒子は、真空チャンバー内を直線的に移動します。基板に到達すると、その表面に着地し、層を重ねて徐々に緻密で均一な極薄膜を形成します。

スパッタリングが主要な技術である理由

成膜される膜の品質と特性が重要である場合、エンジニアや科学者はスパッタリングを選択します。このプロセスは、熱蒸着のようなより単純な技術に比べて、いくつかの明確な利点を提供します。

比類のない材料の多様性

スパッタリングは、事実上あらゆる材料を成膜できます。これには、高融点金属、複雑な合金、半導体、さらには絶縁化合物や混合物も含まれます。ターゲット材料は沸騰させるのではなく物理的に放出されるため、その融点は関係ありません。

優れた膜の密着性と密度

スパッタリングされた原子は、高い運動エネルギーを持って基板に到達します。このエネルギーは、基板表面とのより強力な結合を形成するのに役立ち、その結果、優れた密着性が得られます。このエネルギーはまた、原子が密に詰まり、欠陥やピンホールの少ない非常に緻密な膜を作成することを保証します。

卓越した制御と均一性

このプロセスは高度に制御可能で再現性があります。ガス圧、電圧、時間を正確に管理することで、オペレーターは膜の厚さを原子レベルまで制御できます。この制御により、非常に広い表面積にわたって高度に均一な膜を製造することが可能になり、これは量産にとって重要な要件です。

反応性スパッタリングの力

強力なバリエーションとして、アルゴンとともに酸素や窒素などの反応性ガスをチャンバーに追加する方法があります。窒素の存在下で金属ターゲット(例:チタン)をスパッタリングすることで、基板上に化合物膜(窒化チタン)を成膜できます。これにより、作成できる材料の範囲が大幅に広がります。

トレードオフを理解する

強力である一方で、スパッタリングはすべてのコーティング用途に対する普遍的な解決策ではありません。その限界を認識することが重要です。

成膜速度が遅くなる可能性

一部の高速熱蒸着プロセスと比較して、スパッタリングは厚い膜を形成するためのより遅い方法である可能性があります。成膜速度は、イオンがターゲットから材料をどれだけ効率的に放出できるかによって制限されます。

システムの複雑さとコスト

スパッタリングシステムには、真空チャンバー、高電圧電源、精密なガス流量制御装置が必要です。この装置は、より単純な成膜技術よりも本質的に複雑で高価です。

基板の加熱

高エネルギー粒子(スパッタリングされた原子とプラズマイオン)の絶え間ない衝撃は、基板にかなりの熱を伝達する可能性があります。これは、特定のプラスチックや生物学的サンプルなどの温度に敏感な材料をコーティングする場合に問題となる可能性があり、多くの場合、専用の基板冷却が必要になります。

アプリケーションに適した選択をする

スパッタリングを使用するかどうかの決定は、最終製品の特定の要件にかかっています。

- 複雑な合金や高融点材料の成膜が主な焦点である場合:ソース材料を溶融する必要がないため、スパッタリングが優れた選択肢です。

- 可能な限り強力な膜の密着性と耐久性を達成することが主な焦点である場合:スパッタリングの高エネルギー成膜プロセスは、基板との非常に堅牢な結合を作成します。

- 非常に均一で純粋で再現性のある膜を広い領域にコーティングすることが主な焦点である場合:スパッタリングは、大量生産、高精度製造に必要なプロセス制御を提供します。

- 酸化物や窒化物などの特定の化合物膜を作成することが主な焦点である場合:反応性スパッタリングは、成膜中にこれらのコーティングを直接形成するための高度に制御された方法を提供します。

最終的に、スパッタリングは、正確に設計された特性を持つ高性能薄膜を必要とするアプリケーションにとって決定的な技術です。

要約表:

| 主な利点 | 説明 |

|---|---|

| 材料の多様性 | 金属、合金、半導体、絶縁化合物を成膜します。 |

| 優れた密着性 | 高エネルギー粒子が基板に強力で耐久性のある結合を作成します。 |

| 卓越した均一性 | 精密な制御により、広い領域にわたって高度に均一なコーティングが可能です。 |

| 膜の純度と密度 | 真空環境と運動量伝達により、緻密で純粋な膜が得られます。 |

| 反応性スパッタリング | 反応性ガスを追加することで、化合物膜(例:酸化物、窒化物)を作成します。 |

製品に高性能薄膜が必要ですか?

KINTEKは、R&Dおよび製造向けの高度なスパッタリングソリューションとラボ機器を専門としています。マイクロチップ、コーティングガラス、次世代半導体を開発しているかどうかにかかわらず、当社の専門知識は、お客様のプロジェクトが要求する優れた密着性、純度、均一性を確実に達成します。

当社のスパッタリングシステムと消耗品がお客様のラボの能力をどのように向上させ、ハイテク製品を市場に投入できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置