薄膜成膜において、真空は単なる空っぽの空間ではなく、プロセスにおける最も重要な能動的な要素です。高品質な真空は、成膜される膜の純度を制御し、粒子が供給源から基板まで妨げられずに移動することを保証し、物理プロセス全体が確実に発生することを可能にするために不可欠です。それがなければ、高性能で機能的な薄膜を作成することは不可能でしょう。

薄膜成膜における真空の基本的な目的は、チャンバーから他のすべての原子や分子を除去することです。これにより、清浄で予測可能な環境が作られ、最終的な膜が意図した材料のみで構成され、必要な構造的完全性を持つことが保証されます。

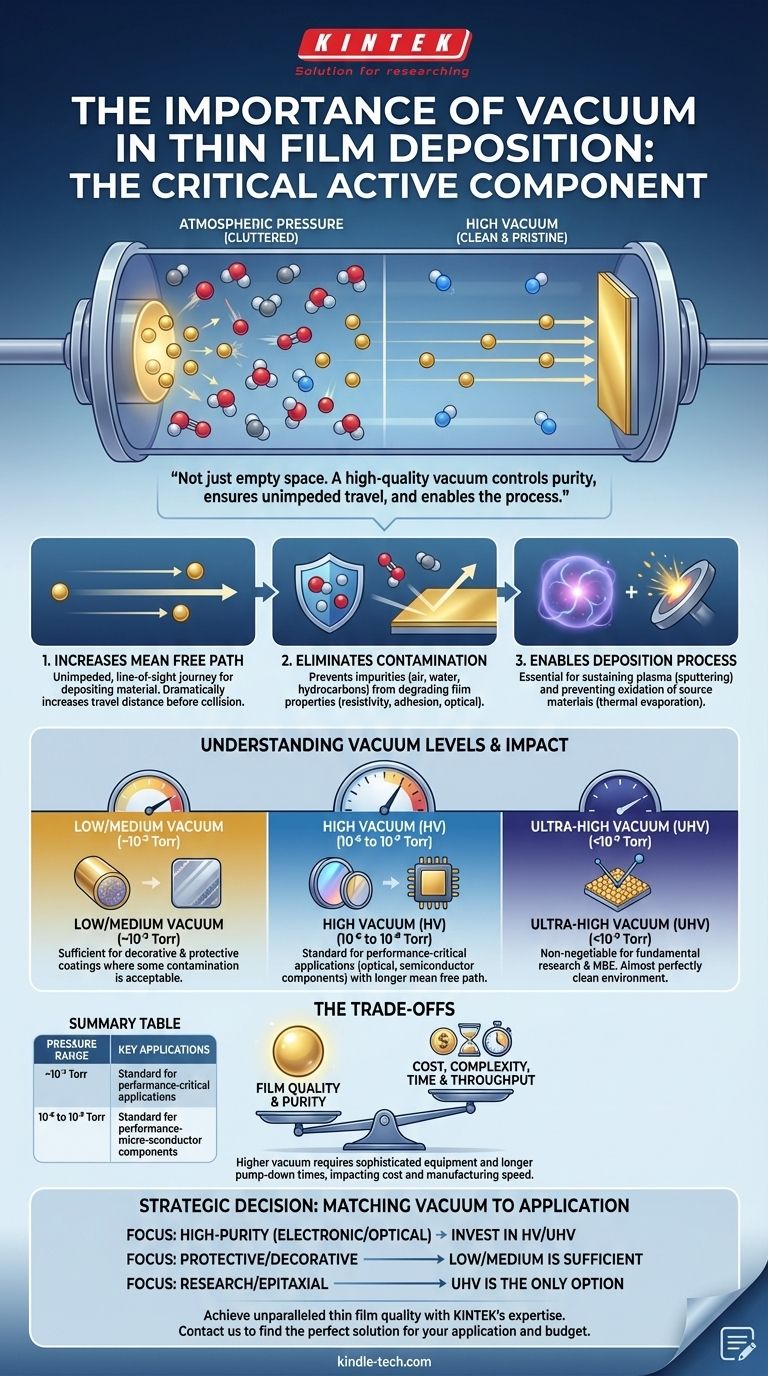

成膜における真空の基本的な役割

真空がいかに重要であるかを理解するためには、原子層を一つずつ積み重ねて膜を構築する際に内在する3つの異なる物理的課題を、真空がどのように解決するかを見る必要があります。

平均自由行程の増加

平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離です。私たちの周りの空気中では、この距離は信じられないほど短く、ナノメートル単位です。

成膜が機能するためには、供給源材料の原子が供給源から基板まで一直線に移動する必要があります。真空を作り出すことで、空気や水分子のほとんどが除去され、平均自由行程が劇的に増加します。これにより、成膜材料が妨げられずに直線的に移動することが保証されます。

汚染と不要な反応の排除

大気圧下の成膜チャンバーは、窒素、酸素、水蒸気、炭化水素で満たされています。これらの粒子が成膜中に存在すると、成長する膜に不純物として取り込まれてしまいます。

この汚染は、いくつかの方法で膜の特性を劣化させます。電気抵抗率を変化させたり、光吸収特性を変えたり、密着性の低下や膜の破損につながる応力を発生させたりすることがあります。基板の事前洗浄と高真空の達成により、これらの汚染物質が除去され、膜の純度と性能が保証されます。

成膜プロセス自体の実現

多くの成膜技術は、真空なしでは機能しません。スパッタリングのようなプロセスでは、安定したプラズマを点火し維持するために低圧環境が必要です。

熱蒸着では、真空が加熱されたフィラメントと供給源材料が加熱時に即座に酸化して燃え尽きるのを防ぎます。真空は、これらの物理プロセスが意図したとおりに発生するために必要な不活性環境を提供します。

真空レベルとその影響の理解

すべての真空が同じように作られているわけではありません。必要な真空レベル(圧力がどれだけ低いかで測定される)は、最終的な膜の感度に完全に依存します。

低真空から中真空(約10⁻³ Torr)

このレベルの真空は、空気の大部分を除去しますが、かなりの残留ガスが残ります。これは、単純な装飾的または保護的な金属コーティングの適用など、ある程度の汚染が許容されるプロセスには十分な場合が多いです。

高真空(HV)(10⁻⁶から10⁻⁹ Torr)

高真空は、ほとんどの性能が重要なアプリケーションの標準です。はるかに長い平均自由行程と著しく低い汚染レベルを提供し、高品質な光学フィルター、半導体相互接続、その他の精密な電子部品の作成に不可欠です。

超高真空(UHV)(<10⁻⁹ Torr)

UHVは、平均自由行程がキロメートル単位で測定できる、ほぼ完全にクリーンな環境を作り出します。これは、基礎的な表面科学研究、分子線エピタキシー(MBE)、および単一の原子不純物でも故障を引き起こす可能性があるデバイスの製造には不可欠です。

トレードオフの理解

より良い真空はより良い膜につながりますが、それを追求することには、プロジェクトの目標とバランスを取らなければならない実際的な結果が伴います。

コストと複雑さ

より高い真空レベルを達成するには、より高度で高価な装置が必要です。UHVに対応できるシステムには、複数のポンプ段階(ターボ分子ポンプやクライオポンプなど)、優れたチャンバー材料、複雑な監視ゲージが必要であり、これらすべてがコストを劇的に増加させます。

時間とスループット

目標圧力が低いほど、チャンバーの排気に時間がかかります。UHVに到達するには、数時間から数日かかることがあり、チャンバー壁から閉じ込められた水分子を強制的に除去するために、高温の「ベークアウト」手順が必要になることもあります。これにより、製造スループットが大幅に低下します。

プロセス上の制約

高真空の必要性は、使用できる材料に制限を課します。基板や治具は、真空環境に汚染物質を再導入するのを避けるために、低アウトガス材料(プラスチックではなくステンレス鋼など)で作られている必要があります。

アプリケーションに合わせた真空の選択

適切な真空レベルは、膜の品質の必要性と、時間や予算などの実際的な制約とのバランスを取る戦略的な決定です。

- 高純度な電子膜または光学膜に重点を置く場合:性能を低下させる汚染を防ぐために、高真空(HV)または超高真空(UHV)システムに投資する必要があります。

- 保護コーティングまたは装飾コーティングに重点を置く場合:低真空または中真空で十分な場合が多く、はるかに費用対効果が高くなります。軽微な不純物は膜の機械的機能にとってそれほど重要ではありません。

- 基礎研究またはエピタキシャル成長に重点を置く場合:必要な原子レベルの制御と清浄な表面を実現するには、超高真空(UHV)環境が唯一の選択肢です。

最終的に、真空を制御することは、最終的な薄膜の品質、純度、および性能を制御することと同義です。

要約表:

| 真空レベル | 圧力範囲 | 主な用途 |

|---|---|---|

| 低/中真空 | 約10⁻³ Torr | 装飾用および保護用コーティング |

| 高真空(HV) | 10⁻⁶から10⁻⁹ Torr | 光学フィルター、半導体部品 |

| 超高真空(UHV) | <10⁻⁹ Torr | 表面科学、分子線エピタキシー(MBE) |

KINTEKの専門知識で、比類のない薄膜品質を実現しましょう。

適切な真空システムを選択することは、プロジェクトの成功にとって極めて重要です。高純度な電子膜、耐久性のある保護コーティングの開発、または基礎研究のいずれを行っている場合でも、真空環境が膜の特性と性能を決定します。

KINTEKは、薄膜成膜用に調整された真空システムを含む、高性能な実験装置の提供を専門としています。当社の専門家が、真空レベル、コスト、スループットのトレードオフを乗り越え、お客様の特定のアプリケーションと予算に最適なソリューションを見つけるお手伝いをいたします。

薄膜成膜のニーズについて今すぐお問い合わせください。お客様のプロセスが品質と信頼性の基盤の上に構築されることを保証します。お問い合わせフォームからご連絡ください。個別にご相談を承ります。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート