先進材料科学において、ホットプレスは、粉末材料を単一の操作で高圧によって同時に圧縮し、加熱(焼結)する強力な固化技術です。生の粉末は、通常グラファイト製の金型に装填され、機械的な力が加えられながら加熱されます。この二重の作用により、ルーズな粉末を高密度で固体な材料に変えるプロセスが劇的に加速されます。

ホットプレスの中心的な利点は、圧力を焼結の触媒として利用できることです。高温で材料粒子を強制的に結合させることで、熱のみの方法よりも効率的に高密度化と材料特性の向上を実現し、高性能アプリケーションに理想的です。

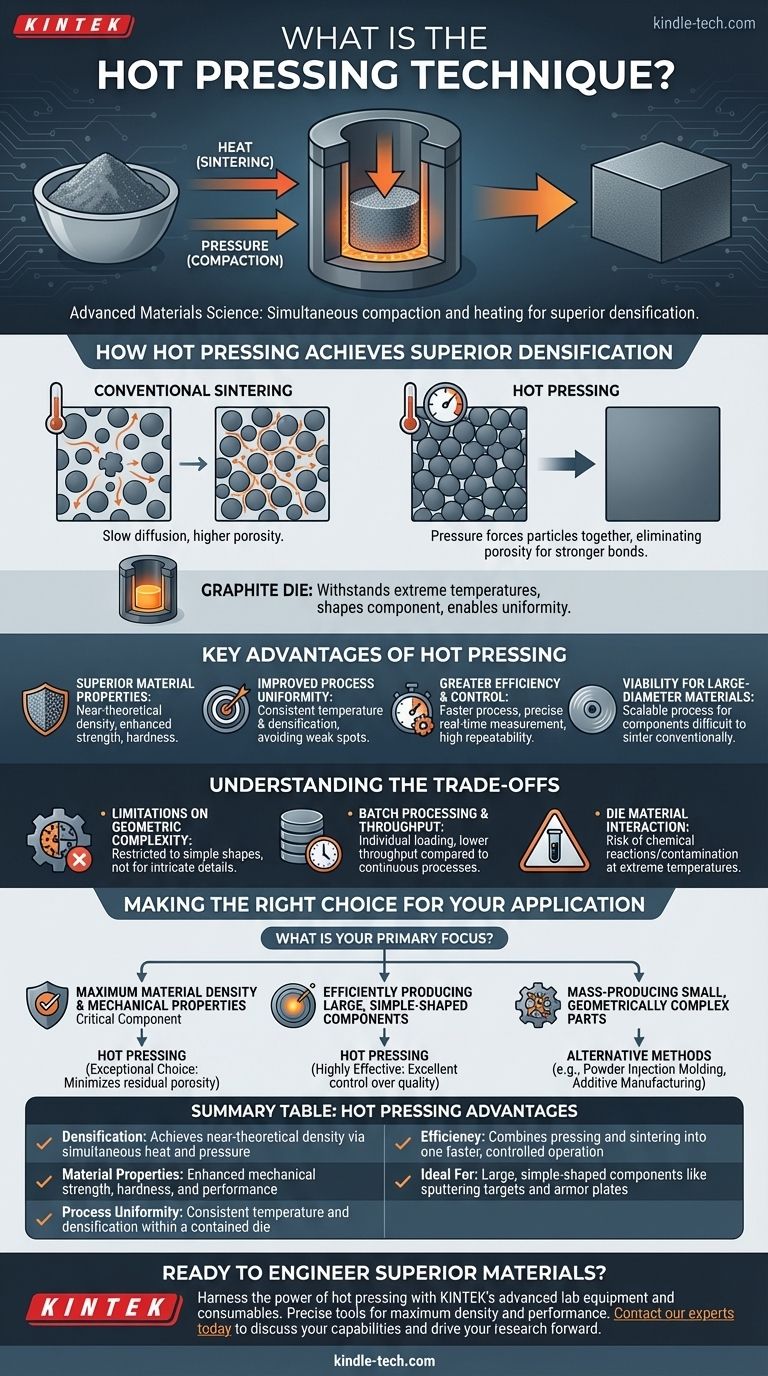

ホットプレスがいかに優れた緻密化を実現するか

ホットプレスの有効性は、材料固化のための2つの主要な要素である熱と圧力を直接的かつ同時に適用することにあります。

コアメカニズム

高温では、材料粒子はより可塑性になります。加えられた機械的圧力は、これらの軟化した粒子を密接に接触させ、それらの間の空隙(気孔率)を排除し、強力な原子結合を促進します。これは、温度のみに依存するよりも、緻密化へのはるかに直接的な経路です。

強化された焼結ダイナミクス

従来の焼結では、原子が時間の経過とともに粒子境界を越えて拡散するため、緻密化はゆっくりと進行します。ホットプレスは、物理的に隙間を閉じることで、この遅いメカニズムを迂回し、より速いプロセスと、はるかに低い気孔率の最終製品をもたらします。

グラファイト金型の役割

このプロセスは通常、グラファイトプレスまたは金型内で行われます。グラファイトは、極端な温度に耐える能力と圧縮強度があるため選ばれています。金型は粉末を保持し、最終的な部品を成形するため、ディスク、ブロック、シリンダーのような単純な形状の製造に適しています。

ホットプレス法の主な利点

この技術を選択すると、他の固化プロセスと比較して、いくつかの明確な運用上および品質上の利点が得られます。

優れた材料特性

主な利点は、最終製品の品質です。加えられた圧力は、理論上の最大密度に近い材料を生成するのに役立ち、機械的強度、硬度、およびその他の性能特性を向上させます。

プロセス均一性の向上

密閉された金型内での直接的な圧力と加熱の組み合わせにより、ワークピース全体にわたってより均一な温度場が生成されます。これにより、一貫した緻密化と微細構造が実現され、不均一な焼結から生じる可能性のある弱点や内部応力を回避できます。

より高い効率と制御

プレスと焼結を組み合わせることで、全体の製造時間とエネルギー消費を大幅に削減できます。ITシステムと統合された最新のホットプレスは、温度と圧力の正確なリアルタイム測定と制御を可能にし、高い再現性と品質管理を保証します。

大径材料への適用可能性

ホットプレスはスケーラブルなプロセスであり、従来の炉焼結では緻密化が困難または時間がかかる大径材料の製造によく使用されます。

トレードオフの理解

強力である一方で、ホットプレスは万能の解決策ではありません。その利点には、考慮すべき固有の制限が伴います。

幾何学的複雑さの制限

剛性のある金型を使用するため、ホットプレスは一般的に単純な形状の製造に限定されます。複雑なディテールや複雑な内部特徴を持つ部品の作成には適していません。

バッチ処理とスループット

ホットプレスは基本的にバッチプロセスです。各部品または部品のセットは、個別に装填、処理、および除去する必要があります。これにより、連続プロセスと比較してスループットが低下し、大量生産にはあまり適していません。

金型材料との相互作用

ワークピースは、極端な温度で金型材料(例:グラファイト)と直接接触します。これにより、化学反応や炭素汚染のリスクが生じる可能性があり、特定の敏感な材料については管理する必要があります。

アプリケーションに適した選択をする

適切な製造プロセスを選択することは、最終目標に完全に依存します。

- 主要な焦点が、重要な部品の最大材料密度と優れた機械的特性を達成することである場合:加えられた圧力が残留気孔率を最小限に抑えるため、ホットプレスは優れた選択肢です。

- 主要な焦点が、スパッタリングターゲットや装甲板のような大きく単純な形状の部品を高い均一性で効率的に製造することである場合:この方法は非常に効果的であり、最終的な材料品質を優れた制御で提供します。

- 主要な焦点が、小さく幾何学的に複雑な部品を大量生産することである場合:粉末射出成形や積層造形など、複雑さと高いスループットのために設計された代替方法を検討する必要があります。

圧力と熱を組み合わせるメカニズムを理解することで、ホットプレスを活用して、最も厳しい仕様を満たすように設計された高性能材料を作成できます。

概要表:

| 側面 | ホットプレスの利点 |

|---|---|

| 緻密化 | 熱と圧力の同時作用により、理論値に近い密度を達成 |

| 材料特性 | 機械的強度、硬度、性能の向上 |

| プロセス均一性 | 密閉された金型内で一貫した温度と緻密化 |

| 効率 | プレスと焼結を1つのより速く制御された操作に統合 |

| 理想的な用途 | スパッタリングターゲットや装甲板のような大きく単純な形状の部品 |

優れた材料を設計する準備はできていますか?

最も要求の厳しいアプリケーションのために、ホットプレスの力を活用してください。KINTEKは、高度な実験装置と消耗品を専門とし、最大の材料密度と性能を達成するために必要な正確なツールと専門知識を提供します。スパッタリングターゲット、装甲板、その他の重要な部品を開発している場合でも、当社のソリューションは信頼性と制御のために設計されています。

今すぐ当社の専門家にお問い合わせください。当社のホットプレス技術がお客様のラボの能力をどのように向上させ、研究を推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラミネート・加熱用真空熱プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

よくある質問

- 拡散接合の例は何ですか?航空宇宙産業向けの高強度シームレス部品の製造

- TiB2-SiC熱間プレスにフレキシブルグラファイト箔とBNコーティングが使用されるのはなぜですか?ダイの寿命を最大化し、離型を容易にする

- TlBr検出器に熱間プレスプロセスが使用されるのはなぜですか?高機能半導体のエンジニアリング

- Al-20% Si粉末とフレーク状黒鉛のオーブン乾燥が不可欠なのはなぜですか?ホットプレスにおける密度と強度を確保する

- Al-Snおよびグラフェンナノ複合材料において、真空熱間プレス炉はどのような重要な役割を果たしますか?理論密度に近い密度を実現する

- Cu/WC複合材に真空熱間プレス炉を使用する主な利点は何ですか? 高い密度と接合性

- 銅-MoS2-Mo複合材料の真空熱間プレス炉はどのような条件を提供しますか?ピークの緻密化を達成する

- 真空熱間プレス(VHP)炉を硫化亜鉛の焼結に使用する利点は何ですか?光学精度を実現