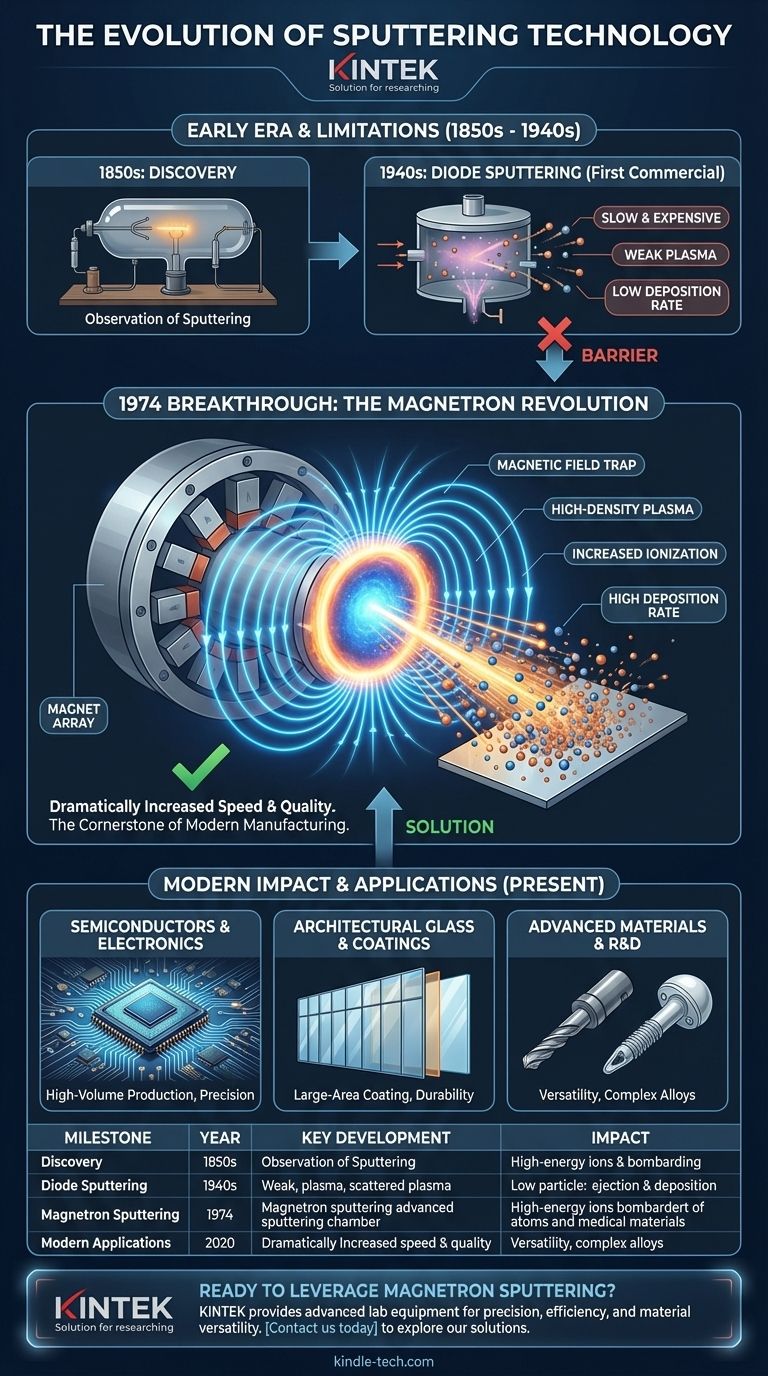

要するに、マグネトロンスパッタリングは1974年に導入され、それ以前のスパッタリング技術に対する革命的な改善でした。スパッタリングの基本原理は1850年代から知られていましたが、ダイオードスパッタリングのような従来の方法は、広範な産業利用には遅すぎ、コストがかかりすぎました。1974年の革新は磁場の追加であり、これにより堆積速度と膜品質が劇的に向上し、スパッタリングは現代の製造業の礎となりました。

マグネトロンスパッタリングの歴史は、新しい概念の発明ではなく、重要な進化に関するものです。磁石を使用してターゲット材料の近くのプラズマを閉じ込めることにより、数十年にわたってスパッタリング技術を制限してきた根本的な効率の問題を解決し、半導体から建築用ガラスに至るまですべての分野での使用への道を開きました。

初期のスパッタリング方法の問題点

物理現象としてのスパッタリングは、1850年代に初めて観察されました。このプロセスは、真空中でエネルギーを持つイオンで固体ターゲット材料を爆撃することにより、その材料から原子を叩き出すことを含みます。

最初の商業的応用:ダイオードスパッタリング

1940年代までに、この現象はダイオードスパッタリングと呼ばれるプロセスで利用されました。これは機能しましたが、広範な採用を妨げる重大な制限に悩まされていました。

中心的な制限:非効率性

ダイオードスパッタリングの主な問題は、極端に低い堆積速度でした。イオンを生成するために作成されたプラズマは弱く不安定であり、効果的に材料をスパッタリングするのに十分な力でターゲットに実際に衝突するイオンはほとんどありませんでした。

高コストの障壁

この非効率性は、高い運用コストと長い処理時間に直接つながりました。ほとんどの産業用途にとって、薄膜を製造するための商業的に実行可能な方法ではありませんでした。

1974年のブレークスルー:磁場の追加

薄膜堆積の状況は、1974年にマグネトロンが導入されたことで完全に変わりました。解決策はエレガントなものでした。スパッタリングターゲットのすぐ後ろ、カソードに強力な磁場を配置することです。

磁石がゲームをどのように変えたか

この磁場は電子のトラップとして機能します。電子はチャンバー壁に逃げる代わりに、ターゲット材料の表面近くでらせん状の経路をたどることを余儀なくされます。

高密度プラズマの生成

この電子の閉じ込めにより、電子が不活性ガス原子(通常はアルゴン)と衝突しイオン化する確率が劇的に増加します。その結果、ターゲットの正面に高密度で安定した、高度に集中したプラズマが生成されます。

結果:より速く、より優れたプロセス

この高密度プラズマは、ターゲットを爆撃するためのより大きな供給の正イオンを提供します。これにより、スパッタリング速度が大幅に向上し(多くの場合、1桁以上)、プロセスをより低いガス圧力で実行できるようになり、より高い純度の膜が得られます。

マグネトロンスパッタリングの永続的な影響

マグネトロンスパッタリングの発明は単なる漸進的な改善ではなく、材料科学と製造における新しいレベルの能力と制御を解き放ちました。

材料の多様性の解放

このプロセスは、信じられないほど柔軟で材料に依存しません。純粋な金属、複雑な合金、さらにはセラミックや絶縁性化合物を含む幅広い材料から薄膜を堆積するために使用できます。

正確で複雑な膜の実現

マグネトロンスパッタリングによって提供される安定性と制御は、高度な技術を可能にします。複数のターゲットからの共スパッタリングはカスタム合金を作成でき、酸素や窒素などのガスを導入する(反応性スパッタリング)ことで、酸化物や窒化物などの化合物膜を形成できます。

優れた膜品質の達成

マグネトロンプロセスによってスパッタリングされた原子は高い運動エネルギーを持っています。これにより、基板表面にわずかに食い込み、耐久性と全体的な性能を向上させる、例外的に高密度で均一で密着性の高い膜を形成できます。

一般的な落とし穴と考慮事項

強力ではありますが、マグネトロンスパッタリングは、専門家による管理を必要とする固有のトレードオフを伴う複雑なプロセスです。

ターゲット材料の利用率

標準的な平面マグネトロンでは、プラズマはターゲット上の特定の「トラック」ゾーンに閉じ込められます。これにより不均一なエロージョンが発生し、高価なターゲット材料のかなりの部分が未使用のまま残されることがよくあります。

プロセス制御の複雑さ

最終膜の品質は、複数のパラメータの慎重なバランスに大きく依存します。再現性のある結果を達成するためには、ガス圧力、電力、温度、磁場強度などの変数を正確に制御する必要があります。

設備と材料のコスト

高真空チャンバー、特殊な電源、冷却システムを含むマグネトロンスパッタリングシステムの初期投資は多額になる可能性があります。さらに、高品質の膜に必要な高純度のターゲット材料は、かなりの継続的な運用コストを表します。

この歴史が現代の応用をどのように形作るか

プラズマ密度と効率を高めるために磁場を使用するという中核的なイノベーションを理解することは、なぜマグネトロンスパッタリングが今日でも不可欠であり続けているかを理解するための鍵となります。

- 主な焦点が高容量生産である場合: 1974年に開拓された劇的に増加した堆積速度は、建築用ガラスのような巨大な表面のコーティングや、数十億個の半導体チップの製造にこの方法が使用されているまさにその理由です。

- 主な焦点が先進材料開発である場合: 共スパッタリングによる合金の作成や、反応性スパッタリングによる化合物の作成を可能にするプロセスの多様性は、独自の光学的、電気的、または機械的特性を持つ材料を作成するための基盤となります。

- 主な焦点が表面の耐久性である場合: マグネトロン設計の直接的な結果である高エネルギープラズマは、切削工具、医療用インプラント、自動車部品を保護するために不可欠な、高密度で強固に結合した硬質コーティングを作成するものです。

結局のところ、1974年のマグネトロンの導入は、スパッタリングを科学的な好奇心から、技術の進歩を可能にし続ける強力で不可欠な産業ツールへと変貌させました。

要約表:

| マイルストーン | 年 | 主要な開発 | 影響 |

|---|---|---|---|

| スパッタリングの発見 | 1850年代 | イオン衝撃による原子放出の観察 | 物理現象の基礎 |

| ダイオードスパッタリング | 1940年代 | 最初の商業的応用 | 概念を証明したが、遅く高価だった |

| マグネトロンスパッタリング | 1974年 | プラズマを閉じ込めるための磁場の導入 | 堆積速度と膜品質を劇的に向上させた |

| 現代の応用 | 現在 | 半導体、建築用ガラス、先進材料に使用 | 大量生産と研究開発の礎 |

マグネトロンスパッタリングの力を研究室で活用する準備はできましたか? KINTEKは、精度、効率性、材料の多様性のために設計されたスパッタリングシステムを含む、高度なラボ機器と消耗品を専門としています。半導体研究、耐久性のあるコーティングの開発、または複雑な合金膜の作成に従事しているかどうかにかかわらず、当社のソリューションは特定の研究室のニーズを満たすように調整されています。今すぐお問い合わせいただき、当社の専門知識が薄膜堆積プロセスをどのように強化し、お客様のイノベーションを前進させるかをご検討ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

よくある質問

- プラスチック熱分解が持続可能でないのはなぜか?隠された環境的・経済的コスト

- 反応性スパッタリングのプロセスとは?高性能な化合物膜を効率的に作成する

- ゾルゲルコーティングプロセスにおける撹拌装置の役割は何ですか?完璧なコアシェル構造を確保する

- スパッタリングチャンバーとは?精密な薄膜成膜の鍵

- FTIR分析用サンプル調製にKBrが使用されるのはなぜですか?クリアで高品質なスペクトルを解き放つ

- さまざまな成膜技術とは?PVD、CVD、ALDなどのガイド

- スローパイロリシスとファストパイロリシスとは?バイオオイルまたはバイオ炭に適したプロセスの選択

- 熱分解油は誰が使用するのか?産業用エネルギー・化学品生産者向けガイド