熱間静水圧プレス(HIP)は、高温と均一な高圧ガスを用いて材料の特性を向上させる材料加工法です。セラミックスの場合、その主な機能は、粉末を固化させるか、予備成形された部品に残る内部の残留気孔率を除去し、機械的強度と信頼性が大幅に向上した完全密度の部品を得ることです。

セラミックスにとってHIPの核となる目的は、単に形状を形成することではなく、部品を最高の性能を発揮する状態に変えることです。他のプロセスで残った微細な空隙を塞ぎ、材料の完全な理論強度と一貫性を引き出します。

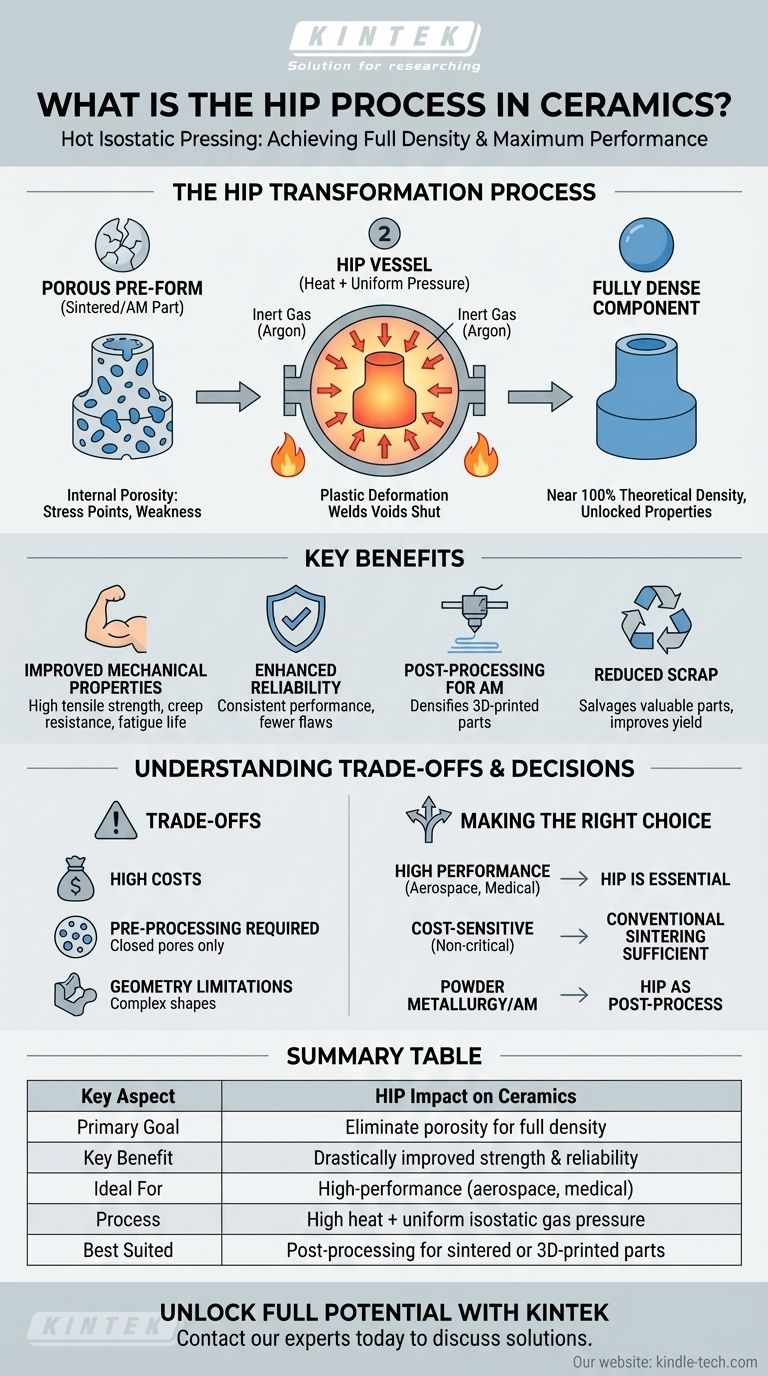

HIPがセラミック材料をどのように変革するか

HIPの価値を理解するためには、まずHIPが解決するセラミックスの根本的な弱点である気孔率について理解する必要があります。

問題点:内部気孔率

ほとんどの先進的なセラミック部品は粉末から始まります。焼結などのプロセスにより、この粉末が加熱され粒子が融合しますが、この過程で微細な空隙や孔が残ることがよくあります。

この内部の気孔率は、微小な応力集中点群として機能します。部品に負荷がかかると、これらの空隙が亀裂の発生源となり、材料の強度、疲労寿命、全体的な信頼性が著しく制限されます。

HIPによる解決策:熱と静水圧

HIPプロセスでは、予備焼結されたセラミック部品を耐圧容器内に入れます。容器は加熱され、通常アルゴンである化学的に不活性なガスで満たされ、全方向から均一に印加される巨大な静水圧が発生します。

この高温と均一な圧力の組み合わせにより、セラミックスは微視的なレベルで塑性変形します。材料は「クリープ」し、内部の空隙に押し込まれ、効果的にそれらを溶接して閉じ、気孔率を排除します。

結果:完全密度の達成

最終製品は、理論上の最大密度の100%近くに達したセラミック部品となります。破壊点として機能する内部の空隙がなくなることで、材料固有の特性が引き出されます。

セラミックスへのHIP適用による主な利点

HIPへの投資は、材料性能と製造効率において大きな見返りをもたらします。

機械的特性の劇的な改善

気孔率を排除することにより、HIPは引張強度、クリープ耐性、疲労寿命などの重要な特性を大幅に向上させます。材料は、破断に対してはるかに耐久性が高く、耐性を持つようになります。

信頼性と一貫性の向上

HIPは、微細な欠陥によって引き起こされる故障のランダム性を低減します。これにより、部品ごとの材料特性のばらつきが大幅に小さくなり、設計が簡素化され、広範な品質保証検査の必要性が減少します。

先進的な製造のための後処理

HIPは、粉末冶金やアディティブ・マニュファクチャリング(3Dプリンティング)によって作られたセラミックスにとって重要な後処理工程です。これは「アズプリント」または焼結された部品を緻密化し、多孔質の予備成形体を高性能な構造部品へと変貌させます。

スクラップの削減と歩留まりの向上

このプロセスは、検査中に許容できないレベルの内部気孔率が検出されたために廃棄される可能性のあった貴重な鋳物や部品を救済するために使用できます。これは製造歩留まりを直接改善し、材料の廃棄を削減します。

トレードオフの理解

HIPは強力ですが、万能の解決策ではありません。その適用は、特有の要求事項とコストとの比較検討が必要です。

高い設備投資および運用コスト

HIP装置は購入も運用も高価です。高圧と高温には堅牢な特殊な炉が必要なため、非重要部品や低価値部品にとってはコスト的に見合わないプロセスとなります。これが、航空宇宙などの重要度の高い産業でHIPの使用が最も一般的である理由です。

前処理の必要性

HIPは成形プロセスではなく、緻密化プロセスです。HIPは、内部の空隙が表面に接続していない「閉じた気孔率」の状態にすでに成形され焼結された部品を必要とします。もし孔が表面に開いている場合、圧力ガスはそれらを閉じることなく単に充填するだけになります。

形状に関する制限

HIP自体は均一な圧力をかけますが、部品は歪むことなくプロセスに耐える必要があります。複雑な構造や非常に薄肉の構造物は、HIPサイクル中に形状を維持するために慎重な計画や特殊な治具が必要になる場合があります。

目標に応じた適切な選択

HIPを組み込むかどうかを決定することは、最終部品の性能要件に完全に依存します。

- 主な焦点が最高の性能と信頼性である場合(例:航空宇宙、医療用インプラント、タービンブレード): HIPは、潜在的な故障点を排除し、部品の安全性と長寿命を確保するための、しばしば不可欠なステップとなります。

- 主な焦点がコストに敏感な非重要用途である場合: HIPの多大な費用は正当化されない可能性が高く、従来の焼結でコストに見合った十分な性能が得られます。

- 粉末冶金またはアディティブ・マニュファクチャリングを使用している場合: HIPを、部品を多孔質の予備成形体から完全密度の高強度部品へと格上げするための不可欠な後処理工程と見なしてください。

結局のところ、HIPはセラミックスの潜在的な性能の絶対的な頂点を達成するための決定的なツールです。

要約表:

| 主要な側面 | セラミックスへのHIPの影響 |

|---|---|

| 主な目的 | 内部気孔率を排除し、完全密度を達成する |

| 主な利点 | 機械的強度と信頼性の劇的な向上 |

| 理想的な用途 | 高性能用途(航空宇宙、医療) |

| プロセス | 高温+均一な静水圧ガス |

| 最も適しているもの | 焼結部品または3Dプリント部品の後処理 |

KINTEKでセラミック部品の可能性を最大限に引き出す

航空宇宙、医療、または産業用途向けに高性能セラミック部品を開発していますか?HIPプロセスは、内部気孔率を排除することにより、最大の強度、信頼性、および100%の密度を達成するために不可欠です。

KINTEKは、HIPなどの材料加工ソリューションを含む先進的なラボ機器および消耗品の専門サプライヤーです。当社の専門知識は、お客様の焼結または3Dプリントされたセラミック予備成形体を、重要な用途に対応できる完全密度の高強度部品へと変革するお手伝いをします。

当社のソリューションがセラミック製造プロセスをどのように強化し、優れた材料性能をもたらすかについて、専門家に今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉