本質的に、薄膜堆積の機能は、材料の表面に戦略的にマイクロ薄膜コーティングを施し、新しい特性を与えることです。 このプロセスは、基板として知られる母材を強化し、特定の用途に適したものにします。これらの強化は、コンポーネントを傷や極度の熱から保護することから、電気伝導性や光との相互作用を根本的に変えることまで多岐にわたります。

薄膜堆積の核となる目的は、単に対象物をコーティングすることではなく、その表面を設計することです。これにより、ある材料のバルク特性(鋼の強度など)と、別の材料の望ましい表面特性(セラミックスの耐摩耗性など)を組み合わせ、特定のタスクに最適化された複合材料を作成できます。

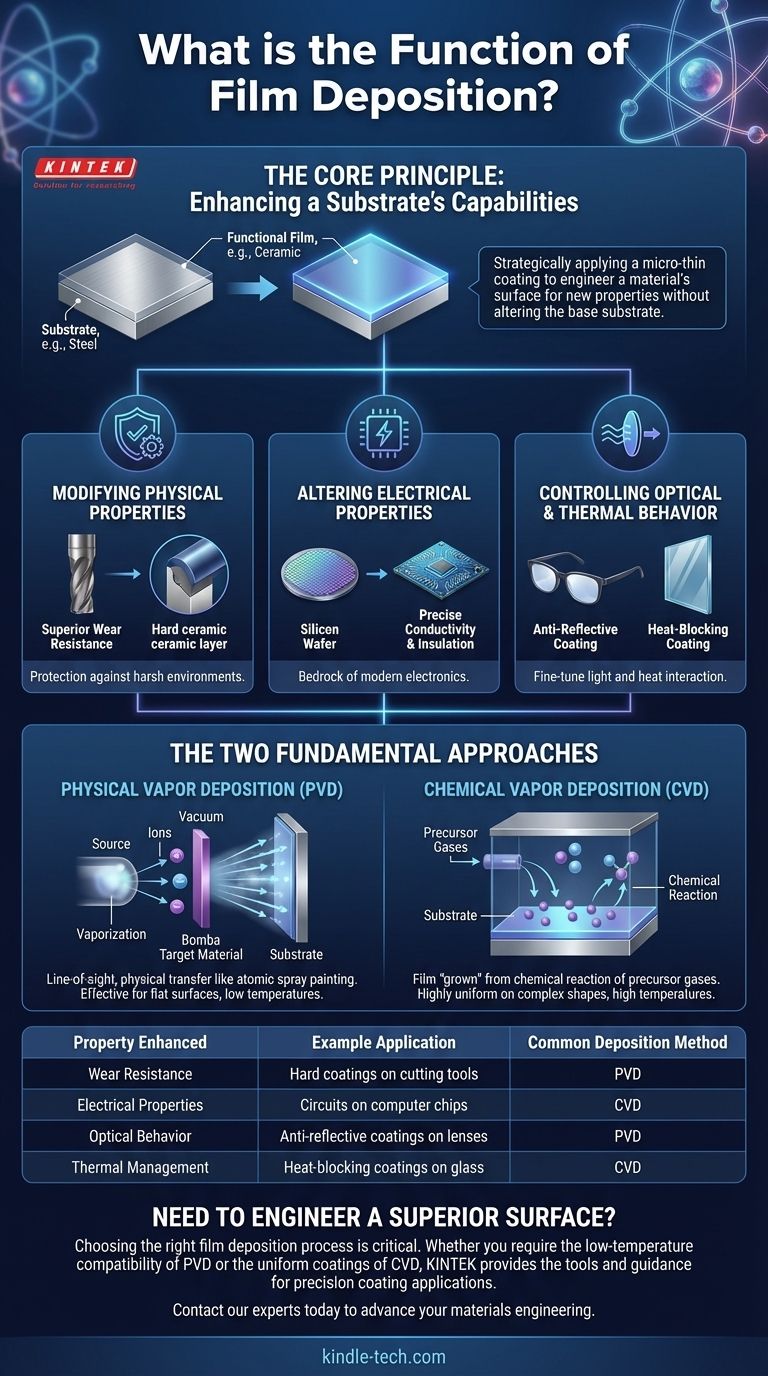

基本原理:基板の能力の向上

薄膜堆積は単純な前提に基づいて機能します。構造的な目的には理想的だが、必要な表面特性を欠いている材料がある場合、堆積はその下にある基板を変更することなく、機能的な薄層を追加することでこれを解決します。

物理的および機械的特性の変更

多くの用途では、過酷な物理的環境に耐えられる表面が必要です。堆積膜は、この保護を提供できます。

例えば、硬いセラミック化合物の薄層を金属切削工具上に堆積させることができます。これにより、工具は金属単独では提供できない優れた耐摩耗性と長い耐用年数を獲得します。

電気特性の変更

薄膜堆積は、現代のエレクトロニクス産業の基盤です。これにより、導電性、絶縁性、半導電性の層を正確に作成できます。

特定の金属膜や酸化物膜を複雑なパターンで堆積させることにより、コンピューターチップに見られる微細な回路を作成します。このプロセスは、非導電性のシリコンウェハを複雑な電子デバイスに変えます。

光学的および熱的挙動の制御

材料と光および熱との相互作用は、堆積膜を使用して微調整できます。

眼鏡の反射防止コーティングは古典的な例です。この堆積膜は、光波を操作してグレアを低減するように設計されています。同様に、建築用ガラスのコーティングは赤外線を遮断し、可視光を減らすことなく建物を涼しく保つことができます。

2つの基本的なアプローチ

堆積プロセスは通常、真空チャンバー内でコーティング材料が基板表面にどのように輸送されるかによって分類されます。主な2つの方法は、物理気相成長法(PVD)と化学気相成長法(CVD)です。

物理気相成長法(PVD)

PVDは、材料を物理的に基板上に転送する「直線的」なプロセスです。原子レベルでの高度に制御されたスプレー塗装のようなものと考えてください。

原料は、加熱やスパッタリング(イオンで衝突させること)などの方法によって蒸発させられます。この蒸気が真空を通過し、より冷たい基板上に凝縮して膜を形成します。

化学気相成長法(CVD)

CVDは、前駆体ガスから基板上に直接膜が「成長」する化学プロセスです。これは、冷たい表面に露が形成されるのに似ています。

1つまたは複数の揮発性の前駆体ガスがチャンバーに導入され、それらが基板表面で反応または分解して、目的の固体膜を生成します。

トレードオフの理解

PVDもCVDも万能ではありません。選択は、用途、基板材料、および目的の膜特性に完全に依存します。それらの限界を理解することが、情報に基づいた決定を下すための鍵となります。

プロセス温度と基板の互換性

CVDプロセスは、必要な化学反応を開始するために非常に高い温度を必要とすることがよくあります。これは、プラスチックや特定の合金などの熱に敏感な基板を損傷したり変形させたりする可能性があります。

対照的に、PVDは一般的にはるかに低い温度で実行できるため、より幅広い材料との互換性があります。

膜の均一性と被覆率

CVDはチャンバー全体を満たすガスを伴うため、複雑な形状や内部表面、隙間に対しても、非常に均一な(コンフォーマルな)コーティングを生成するのに優れています。

PVDの直線的な性質により、平坦な表面に対して最も効果的です。複雑な形状を均一にコーティングするのに苦労し、「影」になる領域で膜が薄くなったり、存在しなくなったりする可能性があります。

用途に合わせた適切な選択

正しい堆積方法の選択は、プロセスの能力と主な目標を一致させる必要があります。

- 耐摩耗性または比較的単純な形状の光学コーティングが主な焦点である場合: PVDは、より直接的で費用対効果が高く、低温のソリューションであることがよくあります。

- 複雑な形状の内部に非常に均一で純粋な膜を作成することが主な焦点である場合: CVDのコンフォーマル層を「成長」させる能力は、基板が熱に耐えられる限り、優れた選択肢となります。

- ポリマーや電子機器などの熱に敏感な材料のコーティングが主な焦点である場合: 低温PVDプロセスがほぼ常に必要な経路となります。

結局のところ、薄膜堆積は、材料がその部分の合計よりも大きなものになることを可能にし、私たちの世界を定義するハイパフォーマンス技術を可能にします。

要約表:

| 強化される特性 | 応用例 | 一般的な堆積方法 |

|---|---|---|

| 耐摩耗性 | 切削工具への硬質コーティング | PVD(物理気相成長法) |

| 電気特性 | コンピューターチップ上の回路 | CVD(化学気相成長法) |

| 光学的挙動 | レンズの反射防止コーティング | PVD(物理気相成長法) |

| 熱管理 | ガラスの遮熱コーティング | CVD(化学気相成長法) |

優れた表面の設計が必要ですか?

特定の用途で要求される表面特性を実現するためには、適切な薄膜堆積プロセスを選択することが極めて重要です。敏感な基板に対する低温互換性のあるPVDが必要な場合でも、複雑な形状に対する高度に均一なCVDコーティングが必要な場合でも、KINTEKは精密コーティング用途をサポートするための専門知識と機器を提供します。

ラボ用機器と消耗品の専門家として、私たちは材料の性能と耐久性を向上させるために必要なツールとガイダンスを提供します。KINTEKがお客様の材料工学能力をどのように前進させることができるか、お客様固有の要件について議論し、最適な堆積ソリューションを見つけるために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート