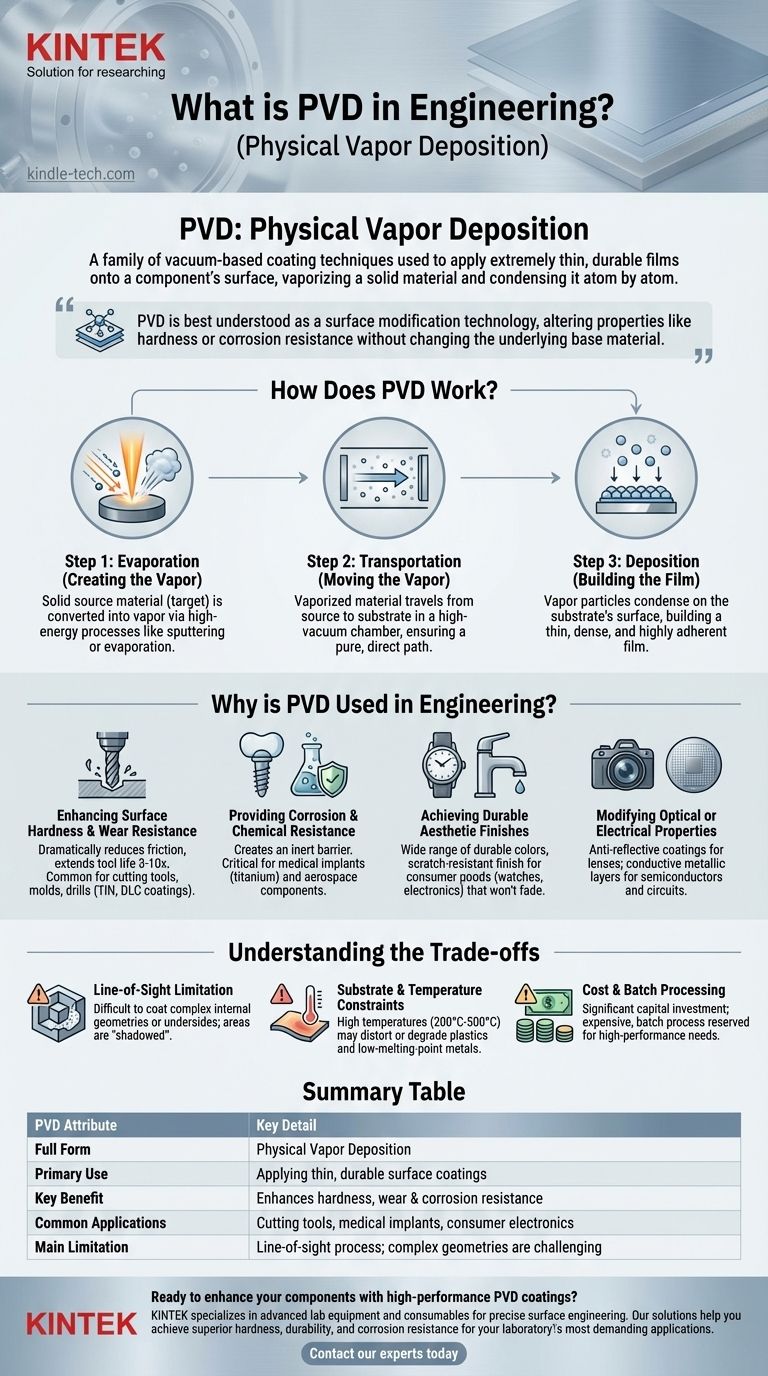

エンジニアリングにおいて、PVDはPhysical Vapor Deposition(物理気相成長)の略です。これは単一のプロセスではなく、コンポーネントの表面に極めて薄く、しかし耐久性のある膜を形成するために使用される、真空ベースのコーティング技術のファミリーです。このプロセスでは、固体材料を真空チャンバー内で蒸発させ、それがターゲットオブジェクト上に凝縮することで、原子ごとに高性能なコーティングを形成します。

PVDは表面改質技術として最もよく理解されています。これは、基礎となる基材を変更することなく、コンポーネントの表面の特性(硬度や耐食性など)を根本的に変化させます。

物理気相成長はどのように機能しますか?

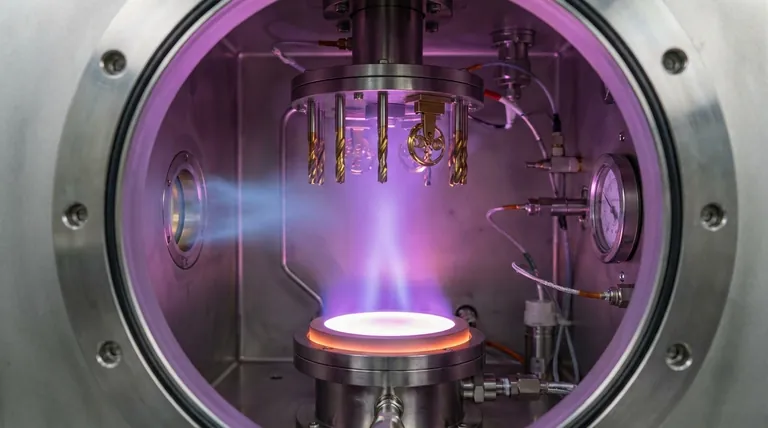

PVDの核心は、高真空チャンバー内で行われる3段階のプロセスです。この制御された環境は、最終的なコーティングの純度と品質を確保するために不可欠です。

ステップ1:蒸発(蒸気の生成)

まず、固体源材料(しばしば「ターゲット」と呼ばれる)が蒸気に変換されます。これは通常、イオンでターゲットを衝突させる(スパッタリング)か、電子ビームまたはアークで加熱する(蒸発)などの高エネルギープロセスによって達成されます。

ステップ2:輸送(蒸気の移動)

蒸発した材料は、源からコーティングされるコンポーネント(「基板」)まで直線的に移動します。真空はここで不可欠であり、蒸気と反応したり偏向させたりする可能性のある空気分子を除去し、純粋で直接的な経路を確保します。

ステップ3:堆積(膜の形成)

蒸気粒子が基板に到達すると、その表面に凝縮します。これにより、薄く、非常に密着性が高く、緻密な膜が形成されます。この膜の厚さは極めて精密に制御でき、数ミクロンからナノメートル単位まで及ぶことがあります。

PVDがエンジニアリングで使われる理由は何ですか?

エンジニアは、基材だけでは達成できない特定の性能目標を達成するためにPVDコーティングを指定します。これらの膜が提供する独自の特性によって、その用途は広範です。

表面硬度と耐摩耗性の向上

これは主要な用途です。窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などの硬質コーティングは、切削工具、ドリル、金型に適用されます。PVD層は摩擦を劇的に低減し、表面硬度を向上させ、工具寿命を3〜10倍に延ばします。

耐食性と耐薬品性の提供

PVD膜は、コンポーネントとその環境の間に不活性なバリアを形成します。これは、生体適合性を確保するための医療用インプラント(チタン製など)や、過酷な条件にさらされる航空宇宙部品にとって重要です。

耐久性のある美的仕上げの実現

PVDは、塗料やめっきよりもはるかに耐久性のある幅広い色の堆積を可能にします。これは、時計、蛇口、ハイエンド電子機器などの消費者向け製品に広く使用され、色褪せたり変色したりしない傷つきにくい仕上げを提供します。

光学的または電気的特性の変更

このプロセスは、レンズや光学部品に反射防止コーティングを施すために使用されます。半導体産業では、PVDはシリコンウェーハ上に回路を形成する導電性金属層を堆積させるための基本的なステップです。

トレードオフの理解

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

見通し線の制約

蒸気は直線的に移動するため、PVDは外部表面のコーティングに最適です。複雑な内部形状や特徴の裏側をコーティングすることは非常に困難です。これらの領域は蒸気源から「影になる」ためです。

基板と温度の制約

PVDプロセスでは高温(200°Cから500°C)になることがあります。これは緻密で密着性の高いコーティングを形成するのに役立ちますが、基板材料がこの熱に反りや劣化なく耐えられる必要があるため、多くのプラスチックや低融点金属への使用が制限されます。

コストとバッチ処理

PVDは真空装置に多額の設備投資が必要であり、連続プロセスではなくバッチプロセスです。このため、塗装や電気めっきなどの大量処理よりも高価であり、一般的に高性能がコストを正当化するコンポーネントに限定されます。

プロジェクトでPVDを検討すべき時期

PVDが特定のエンジニアリング課題に適しているかどうかを判断するために、このガイダンスを使用してください。

- 高摩耗部品の寿命を延ばすことが主な焦点である場合:PVDは、切削工具、金型、エンジン部品に硬質で潤滑性のある表面を追加するための優れた選択肢です。

- 耐久性のある装飾的な仕上げを達成することが主な焦点である場合:時計、蛇口、スポーツ用品など、美観と耐傷性の両方が重要となる消費者向け製品にはPVDを検討してください。

- 複雑な非見通し線形状のコーティングが主な焦点である場合:化学気相成長(CVD)や無電解ニッケルめっきなど、複雑な部品の均一な被覆に適した代替方法を検討する必要があります。

PVDを戦略的な表面改質ツールとして理解することで、設計された製品の性能と耐久性の新たなレベルを解き放つことができます。

要約表:

| PVDの属性 | 主要な詳細 |

|---|---|

| 正式名称 | 物理気相成長(Physical Vapor Deposition) |

| 主な用途 | 薄く耐久性のある表面コーティングの適用 |

| 主な利点 | 硬度、耐摩耗性、耐食性を向上 |

| 一般的な用途 | 切削工具、医療用インプラント、家電製品 |

| 主な制約 | 見通し線プロセス。複雑な形状は困難 |

高性能PVDコーティングでコンポーネントを強化する準備はできていますか? KINTEKは、精密な表面エンジニアリングのための高度な実験装置と消耗品を専門としています。当社のソリューションは、お客様のラボの最も要求の厳しいアプリケーションにおいて、優れた硬度、耐久性、耐食性を達成するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料