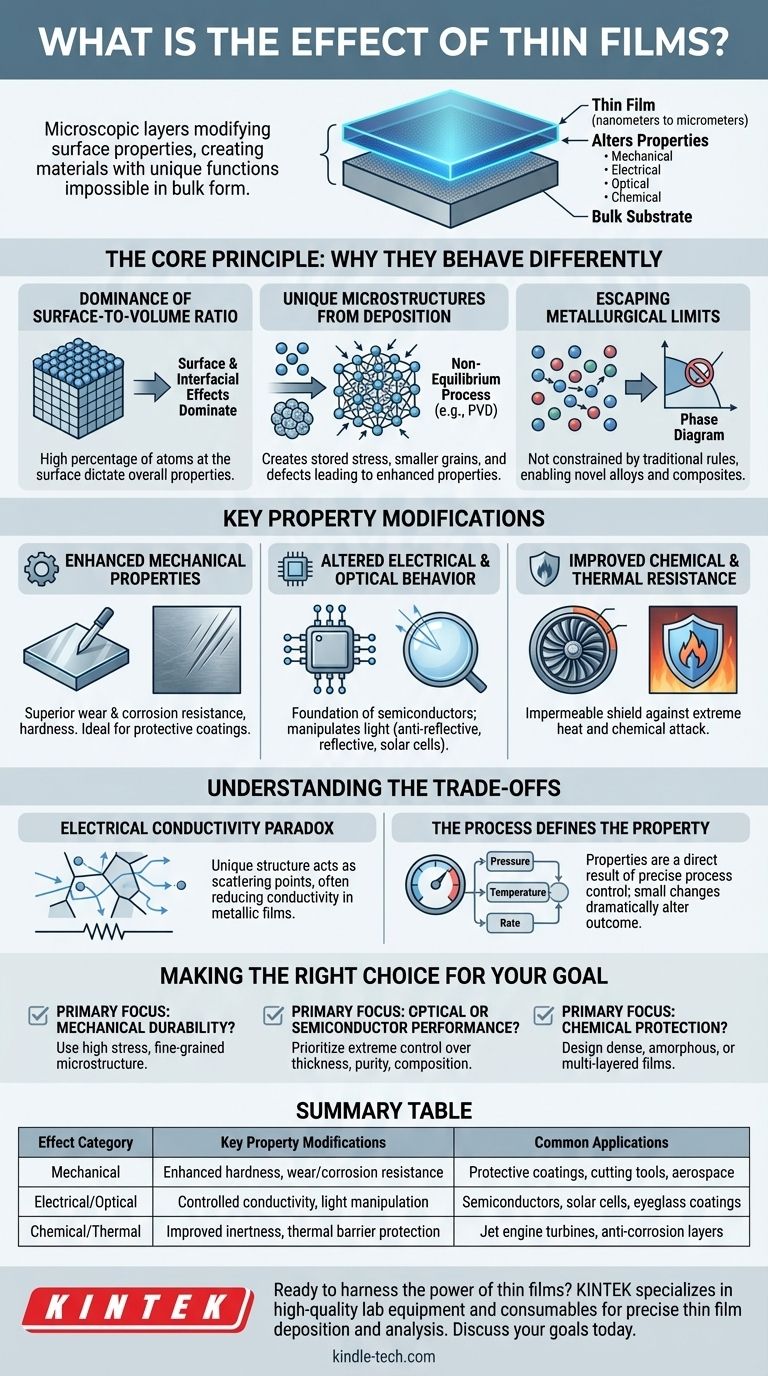

その核心において、薄膜とは、数ナノメートルから数マイクロメートル厚の範囲の、表面に堆積されてその特性を根本的に変化させる微細な材料層です。その主な効果は、基板自体を変更することなく、バルク材料に新しい機械的、電気的、光学的、または化学的特性を与えることです。これにより、独自のカスタマイズされた機能を持つ高性能コンポーネントの作成が可能になります。

薄膜の決定的な効果は、バルク形態では達成不可能な特性を持つ材料を作り出すことです。これは、このような小さなスケールでは、表面と界面の物理が、材料の体積の従来の物理を支配するためです。

核心原理:薄膜が異なる挙動を示す理由

薄膜の効果を理解するには、まず、なぜ薄膜がバルク材料と根本的に異なるのかを理解する必要があります。その独特の挙動は、新しい法則が適用されるスケールで物質を操作することから生じます。

表面積対体積比の優位性

あらゆるバルク材料では、原子の大部分が他の原子に囲まれています。薄膜では、原子の相当な割合が表面または基板との界面に存在します。

この高い表面積対体積比は、バルク材料では無視できる表面エネルギーと界面効果が、膜全体の特性を決定する支配的な力となることを意味します。

堆積による独自の微細構造

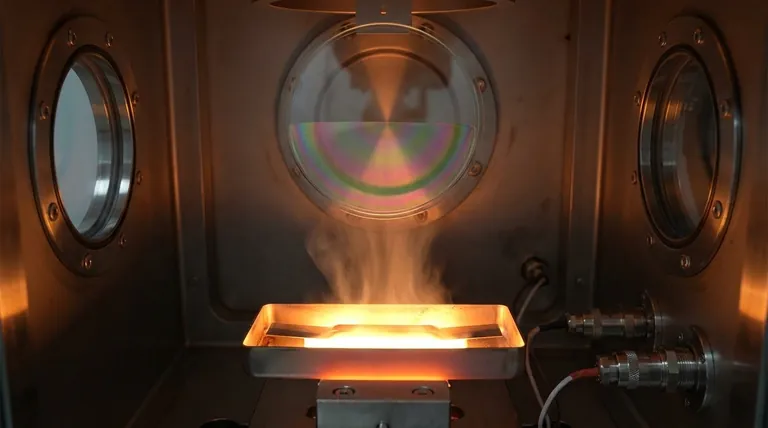

ほとんどの薄膜は、物理蒸着(PVD)のような非平衡堆積プロセスを使用して作成されます。この方法は、原子を高エネルギー状態に「凍結」させます。

これにより、蓄積された応力、より小さな結晶粒サイズ、および結晶粒界や転位のような特徴のより高い密度で満たされた独自の微細構造が作成されます。これらはバルク材料では「欠陥」と見なされることが多いですが、薄膜では、より高い硬度や強度のような強化された特性につながるまさにそのものです。

冶金学的限界からの脱却

従来の材料作成は、どの元素をどのような割合で混合できるかを規定する冶金学と相図の法則に縛られています。

薄膜堆積は非平衡プロセスであるため、これらの相図に制約されません。これにより、エンジニアはバルク形態では存在し得なかった新しい合金や複合構造を作成することができ、材料科学に全く新しい可能性を開きます。

主要な特性変更

薄膜の原理は、幅広い実用的な効果に変換されます。これらの変更は、薄膜が現代技術において遍在する理由です。

強化された機械的特性

微細構造を制御することで、薄膜は非常に硬く、耐久性のあるものにすることができます。微細な結晶粒構造と内部応力は、材料の変形を防ぐ障壁として機能します。

これにより、優れた耐摩耗性、耐食性、および全体的な耐久性が得られ、工作機械から航空宇宙部品まで、あらゆるものの保護コーティングとして理想的です。

変化した電気的および光学的挙動

薄膜は半導体産業の基盤です。異なる材料をナノメートル精度で積層することにより、電子の流れを制御してトランジスタやメモリデバイスを作成できます。

また、光を操作することもできます。眼鏡の反射防止コーティング、鏡の反射層、太陽電池の光吸収層はすべて、膜の厚さと屈折率に依存する応用例です。

改善された化学的および熱的耐性

緻密で非多孔質の薄膜は、材料とその環境との間の不透過性のシールドとして機能します。

これは、ジェットエンジンタービンの熱遮断コーティングの原理であり、基礎となる金属を極端な熱から保護し、化学的攻撃を防ぐ防食コーティングです。

トレードオフの理解

強力である一方で、薄膜の効果には複雑さと潜在的な欠点がないわけではありません。客観的な理解には、これらのトレードオフを認識する必要があります。

電気伝導率のパラドックス

半導体にとって不可欠である一方で、薄膜の独自の構造は、バルク金属膜と比較して、金属膜の電気伝導率を低下させることがよくあります。

硬度を高めるのと同じ結晶粒界や欠陥は、電子の散乱点としても機能します。これにより、電荷キャリアの「平均自由行程」が短くなり、電気抵抗が増加します。これは、高い導電性を必要とするアプリケーションにとって重要な考慮事項です。

プロセスが特性を定義する

薄膜の特性は固有のものではありません。それらは堆積プロセスの直接的な結果です。圧力、温度、または堆積速度のわずかな変化でも、膜の応力、密度、および微細構造を劇的に変化させる可能性があります。

これは、特定の再現可能な効果を達成するには、極めて正確なプロセス制御が必要であることを意味します。あるシナリオでは有益な圧縮応力が、別のシナリオでは膜の剥離を引き起こす有害な応力になる可能性があります。

基板への密着性が重要

薄膜は、基板への結合と同じくらい効果的です。密着不良は主要な故障モードです。

基板の清浄度、表面粗さ、および中間「密着層」の選択などの要因は、膜自体の特性と同じくらい重要です。強力な結合がなければ、最も高度な膜でさえ役に立ちません。

目標に合った適切な選択をする

「最良の」薄膜効果は、アプリケーションによって完全に異なります。設計の選択は、主な目的に基づいて行われるべきです。

- 機械的耐久性が主な焦点である場合:最大の硬度と耐摩耗性を得るために、高い内部圧縮応力と緻密で微細な結晶粒構造を作成する堆積方法を使用します。

- 光学的または半導体性能が主な焦点である場合:光または電荷キャリアを正確に操作するために、膜厚、純度、および組成に対する極端な制御を優先します。

- 化学的保護が主な焦点である場合:腐食性物質や熱が基板に到達する経路を排除する、緻密でアモルファスな、または多層の膜を設計します。

最終的に、薄膜の効果を活用することは、特定の成果を達成するために原子スケールで物質を制御する実践です。

要約表:

| 効果カテゴリ | 主要な特性変更 | 一般的な応用例 |

|---|---|---|

| 機械的 | 硬度、耐摩耗性、耐食性の向上 | 保護コーティング、切削工具、航空宇宙部品 |

| 電気/光学的 | 制御された導電性、光操作(反射防止、反射) | 半導体、太陽電池、眼鏡コーティング |

| 化学的/熱的 | 化学的不活性の向上、熱遮断保護 | ジェットエンジンタービン、防食層 |

研究室や生産ニーズのために薄膜の力を活用する準備はできていますか?

KINTEKでは、精密な薄膜堆積と分析のための高品質な実験装置と消耗品を提供することに特化しています。保護コーティング、半導体デバイス、または高度な光学部品を開発している場合でも、当社のソリューションは研究に必要な精度と再現性を保証します。

当社の専門知識がお客様の材料科学の目標達成にどのように役立つかについて、今すぐお問い合わせください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 産業・科学用途向けCVDダイヤモンドドーム

- ラミネート・加熱用真空熱プレス機

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

よくある質問

- 半導体におけるCVDとは何ですか?現代のマイクロチップを構築するためのコアプロセス

- 熱活性CVDとは何ですか?高温薄膜堆積の必須ガイド

- MW-SWP CVD装置における誘電体窓の役割とは?石英による安定したプラズマ生成の確保

- 薄膜の厚さとは?ナノメートルからマイクロメートルまでの制御された寸法に関するガイド

- 超硬インサートの主なコーティング方法は何ですか?加工ニーズに合った適切なプロセスを選択しましょう

- カーボンナノチューブ(CNT)改質プロセスで使用されるハードウェアは何ですか?リチウムイオンアノード革新のための必須ツール

- 絶縁薄膜の成膜にはどの方法が使用されますか?アプリケーションに最適な技術を選択する

- 工具へのダイヤモンドコーティングはどのように行われますか?工具に優れた硬度と低摩擦を実現する