基板温度はコーティングプロセスを動かす主要な要因です。 化学気相成長(CVD)のような成膜技術では、基板を加熱することで、その表面で化学反応を開始・維持するために必要な熱エネルギーが供給されます。このエネルギーにより、気体状の前駆体が結合を分解し、固体で密着性の高い薄膜として再形成されます。

基板温度の核心的な効果は、膜が形成されるかどうかだけでなく、どのように形成されるかを決定することです。これは、最終的な膜の微細構造、密度、密着性、応力を直接制御し、コーティングの最終的な性能を決定する上で最も重要なパラメーターとなります。

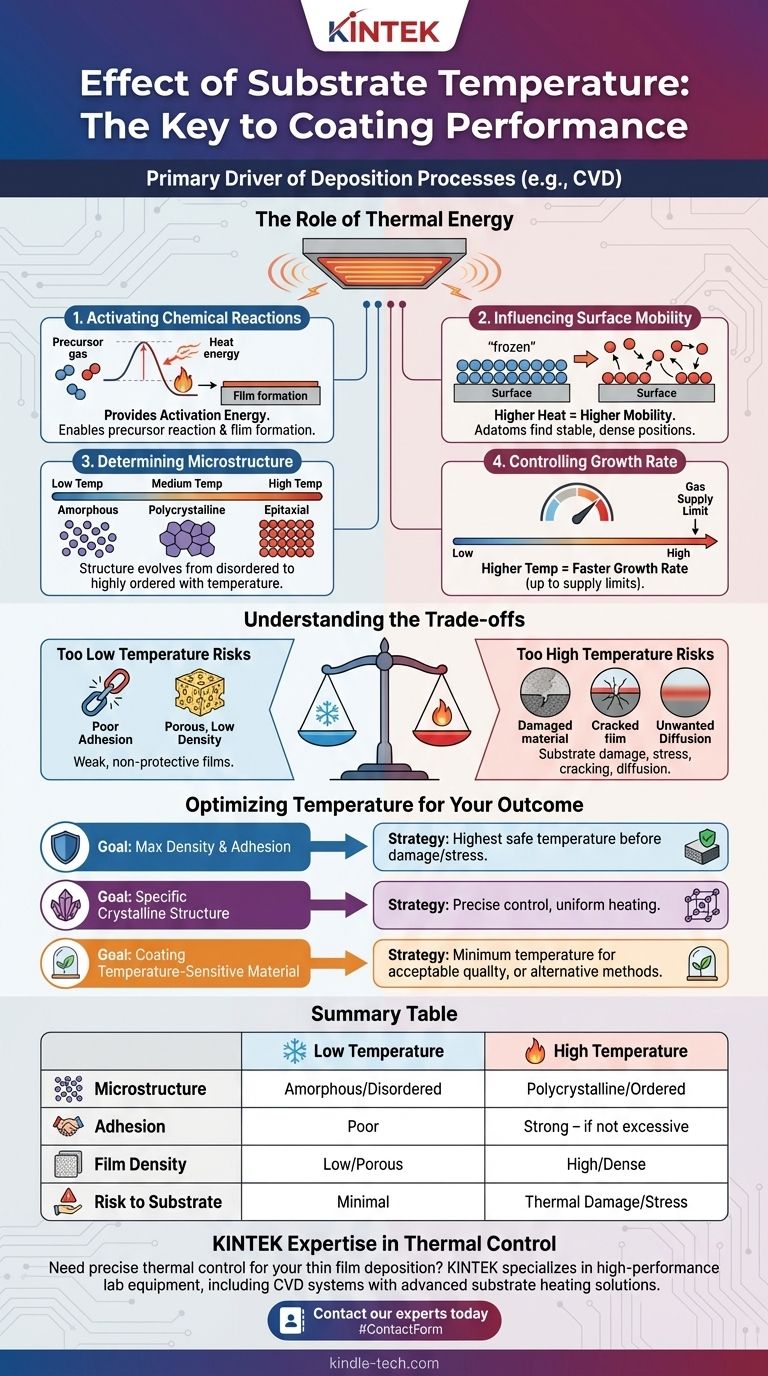

成膜における熱エネルギーの役割

温度がなぜこれほど影響力があるのかを理解するには、基板表面で原子レベルで何が起こっているのかを見る必要があります。印加される熱は、いくつかの重要な役割を同時に果たしています。

化学反応の活性化

前駆体ガスからコーティングが形成されるためには、化学反応が起こる必要があります。基板温度は、この反応を開始するために必要な最小エネルギーである活性化エネルギーを提供します。

十分な熱がないと、前駆体ガスは表面で効果的に反応せず、ほとんど、あるいは全く膜が堆積されません。

表面移動度の影響

気相から表面に堆積した原子は「吸着原子(adatoms)」と呼ばれます。温度は、これらの吸着原子が定着する前に表面を動き回るエネルギーを与えます。

移動度が高いほど、吸着原子は最も安定した低エネルギーの位置を見つけることができ、その結果、より緻密で、より秩序だった、より多孔性の低い膜が形成されます。低温では、吸着原子はその場に固定され、より無秩序で多孔性の構造になります。

膜の微細構造の決定

膜の最終的な構造は、温度の直接的な結果です。熱エネルギーのレベルが、原子がどのように配列するかを決定します。

低温では、吸着原子の移動度がほとんどなく、無秩序な、またはアモルファスな構造になります。温度が上昇すると、膜は明確な結晶粒を持つ多結晶になります。非常に高温では、適切な基板上で高度に秩序だったエピタキシャル成長や単結晶成長を達成することが可能です。

成長速度の制御

一般に、基板温度が高いほど、化学反応の速度が増加し、堆積または成長速度が速くなります。

ただし、この関係は無限ではありません。ある時点では、成長速度は、反応性ガスが表面に供給される速度によって制限されるようになり、温度自体によって制限されるわけではありません。

トレードオフの理解

温度の最適化はバランスの取れた行為です。温度をどちらかの方向に過度に押し進めると、最終製品の品質と完全性が損なわれる可能性があります。

低すぎる温度のリスク

不十分な温度で操作すると、機能特性の低いコーティングが生成されます。

主な問題は、基板への密着性の悪さと、多孔質で低密度の構造です。これらの膜は機械的に弱く、不十分な保護しか提供しないことがよくあります。

高すぎる温度のリスク

過度の熱は、同様に有害な異なる一連の問題を引き起こします。

高温は、特にポリマーや特定の金属合金の場合、基板材料自体を損傷する可能性があります。また、成長中の膜に高い内部応力を発生させ、熱膨張の違いにより冷却時に亀裂や剥離を引き起こす可能性があります。

さらに、極端な熱は膜と基板間の不要な拡散を引き起こし、界面を曖昧にし、両方の材料の特性を変化させる可能性があります。

目的の成果のための温度の最適化

「正しい」基板温度は、最終的なコーティングの望ましい特性と基板材料の限界に完全に依存します。

- 最大の密度と密着性を最優先する場合:基板に熱損傷を与えたり、過度の内部応力を発生させたりしない範囲で、可能な限り高い温度を使用する必要があります。

- 特定の結晶構造の達成を最優先する場合:温度は最も精密な制御ノブであり、基板全体に均一で安定した加熱を達成することが最も重要です。

- 感熱性材料のコーティングを最優先する場合:許容できる膜品質を提供する最低温度を特定するか、より低い温度で動作する代替の成膜方法を検討する必要があります。

最終的に、基板温度を制御することは、アプリケーションが要求する正確な物理的および化学的特性を持つ膜を設計するための鍵となります。

要約表:

| 温度効果 | 低温 | 高温 |

|---|---|---|

| 微細構造 | アモルファス、無秩序 | 多結晶、秩序だった |

| 密着性 | 不良 | 強力(過度でなければ) |

| 膜密度 | 低、多孔質 | 高、緻密 |

| 基板へのリスク | 最小限 | 熱損傷、応力 |

薄膜成膜に精密な温度制御が必要ですか? KINTEKは、高度な基板加熱ソリューションを備えたCVDシステムを含む高性能ラボ機器を専門としています。感熱性材料を扱っている場合でも、エピタキシャル成長を目指している場合でも、当社の専門知識により、完璧な膜特性を実現できます。今すぐ当社の専門家にお問い合わせください。コーティングプロセスを最適化しましょう!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉