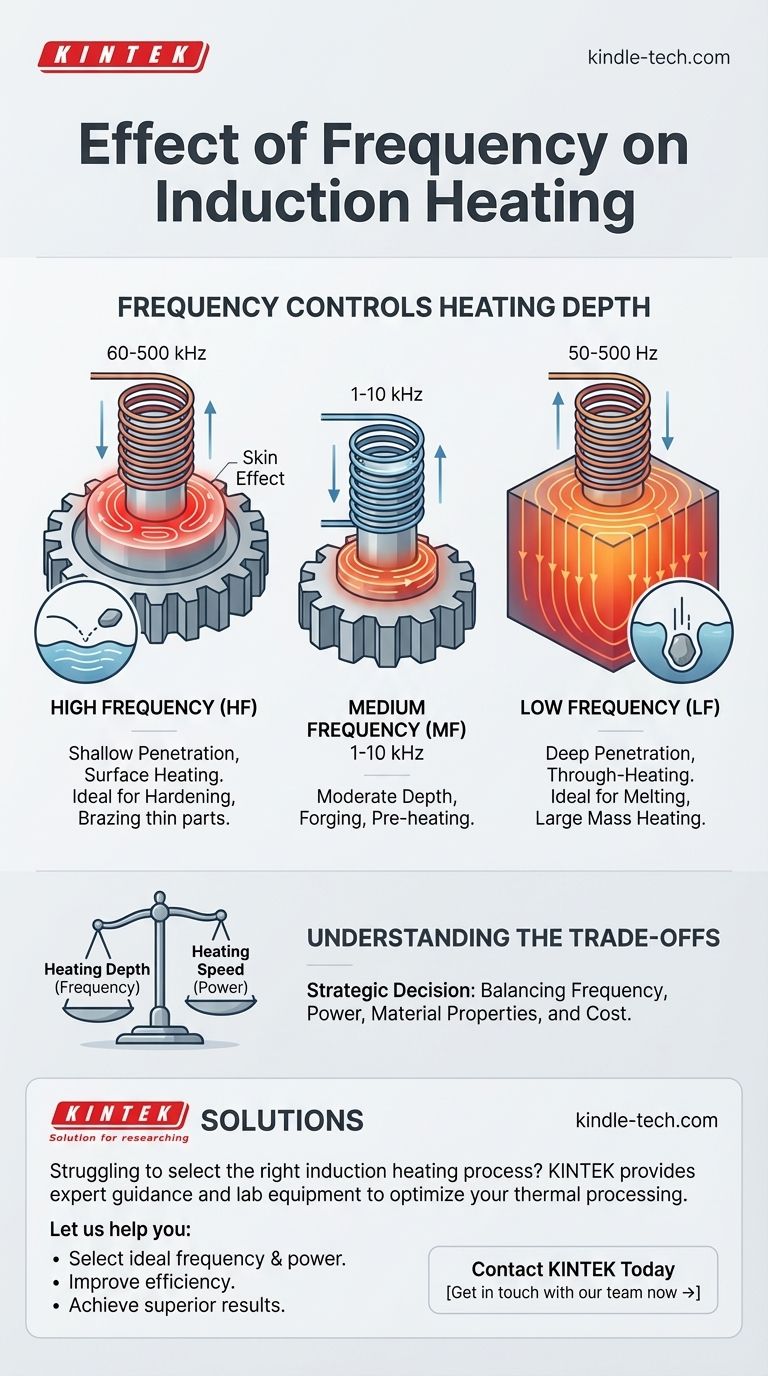

誘導加熱において、周波数は加熱深さを制御する主要な要素です。 周波数が高いほど、加熱効果はワークピースの表面近くに集中します。これは「表皮効果」として知られる現象です。逆に、周波数が低いほど、誘導エネルギーは材料のより深く浸透し、より均一な全体加熱をもたらします。この関係は、特定の用途に適したプロセスを選択する上で基本的です。

周波数は熱の浸透深さを直接制御しますが、適切な誘導プロセスを選択する際には、周波数だけが考慮されることはめったにありません。これは、望ましい加熱深さ(周波数)と必要な加熱速度(電力)、および材料の特性のバランスを取る戦略的な決定です。

基本原理:周波数と表皮効果

周波数の役割を理解するには、まず誘導の核心的な物理学を見る必要があります。このプロセスは、材料自体の中に電流を誘導し、それが熱を発生させることによって機能します。

誘導加熱の仕組み

誘導システムは、コイルを使用して強力で急速に変化する磁場を生成します。電気伝導性のある部品(鋼鉄製の歯車など)がこの磁場内に置かれると、部品内部に渦巻く電流が誘導されます。これらは渦電流と呼ばれます。これらの電流の流れに対する材料の自然な抵抗により、ジュール熱と呼ばれるプロセスを通じて、非常に精密な熱が発生します。

「表皮効果」の導入

交流磁場の周波数は、これらの渦電流がどこを流れるかを決定します。高周波では、電流は部品の表面近くの薄い層を流れるように強制されます。これが表皮効果です。

水切り石を想像してみてください。非常に速い、高周波の回転は、石を水面で跳ねさせます。ゆっくりとした、低周波の投げ方は、石を沈ませ、水中に深く浸透させます。同じ原理が導体内の渦電流にも当てはまります。

経験則:周波数と浸透深さ

関係は単純で逆相関です。

- 高周波 = 電流浸透が浅い = 表面加熱

- 低周波 = 電流浸透が深い = 全体加熱

加熱深さに対するこの制御は、あらゆる誘導用途において周波数の最も重要な機能です。

異なる周波数の実用的な応用

周波数の選択は、完全にエンジニアリングの目標によって決まります。異なる周波数範囲は、異なる工業プロセスに最適化されています。

高周波 (HF):表面処理用

通常60 kHzから500 kHzで動作する高周波誘導は、表面のみを加熱する必要がある用途に最適です。浅い加熱深さは、硬く耐摩耗性の表面が強靭で延性のあるコアの上に必要とされる歯車、シャフト、その他の部品の浸炭焼入れに最適です。

中周波 (MF):全体加熱および鍛造用

この範囲は、小さな部品を全体的に加熱したり、鍛造や成形のために大きな部品を予熱したりするために使用されます。より深い熱浸透により、部品の断面全体が目標温度に達します。

低周波 (LF):大質量加熱用

大型のビレットやスラブなどの巨大なワークピースに使用される低周波誘導は、大量の金属を均一に加熱するために必要な深い浸透を提供します。また、誘導炉での溶解用途にも選択される周波数です。

トレードオフの理解

周波数の選択は純粋に学術的な演習ではありません。最適なソリューションを見つけるために、いくつかの実用的および経済的要因のバランスを取る必要があります。

周波数と電力

周波数と電力は独立していますが、関連する変数です。異なる組み合わせで同様の加熱結果を達成できます。たとえば、低電力の高周波ユニットは、高電力の中周波ユニットと同じくらい効果的に表面を加熱するかもしれませんが、時間がかかる可能性があります。選択は多くの場合、サイクルタイム要件と設備コストにかかっています。

材料の影響

ワークピースの材料は重要な要素です。炭素鋼のような磁性材料は、キュリー温度(非磁性になる点)以下では、アルミニウムや銅のような非磁性材料よりもはるかに容易に加熱されます。最適な周波数は、材料の抵抗率と透磁率に基づいて変化します。

コストと設備の複雑さ

すべてを完璧にこなす単一の機械はありません。高周波電源は、低周波電源とは異なる内部コンポーネントを使用することがよくあります。したがって、決定は、主要な用途に最適な設備の購入コスト、効率、およびメンテナンスプロファイルを考慮に入れる必要があります。

目標に合った適切な選択をする

最終的に、正しい周波数は、望ましい結果に最もよく合致するものです。プロセスの目標を指針としてください。

- 表面硬化または薄い部品のろう付けが主な焦点である場合: エネルギーを表面に集中させるには、高周波がほぼ常に正しい選択です。

- 鍛造のために部品を均一に加熱することが主な焦点である場合: 中周波は、浸透深さと効率的な加熱時間のバランスを提供します。

- 大量の金属を溶解したり、非常に厚いスラブを加熱したりすることが主な焦点である場合: エネルギーが質量に深く浸透するようにするには、低周波が必要です。

この理解があれば、周波数だけでなく、達成する必要のある正確な結果に基づいてプロセスを選択できるようになります。

要約表:

| 周波数範囲 | 主な用途 | 加熱深さ |

|---|---|---|

| 高周波 (60-500 kHz) | 表面硬化、ろう付け | 浅い(表面) |

| 中周波 (1-10 kHz) | 全体加熱、鍛造 | 中程度 |

| 低周波 (50-500 Hz) | 溶解、大質量加熱 | 深い(均一) |

材料に合った適切な誘導加熱プロセスを選択するのに苦労していませんか?

周波数の選択は、精密な表面硬化であろうと均一な全体加熱であろうと、望ましい結果を達成するために不可欠です。KINTEKでは、熱処理を最適化するための実験装置と専門家によるガイダンスを提供することに特化しています。

当社がお手伝いできること:

- 特定の材料と用途に最適な周波数と電力の選択。

- 加熱プロセスの効率と一貫性の向上。

- 硬化、ろう付け、鍛造、または溶解において優れた結果の達成。

今すぐKINTEKにご連絡ください。当社の専門家が誘導加熱の力を活用するお手伝いをいたします。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 不消耗型真空アーク溶解炉

- ラボスケール真空誘導溶解炉