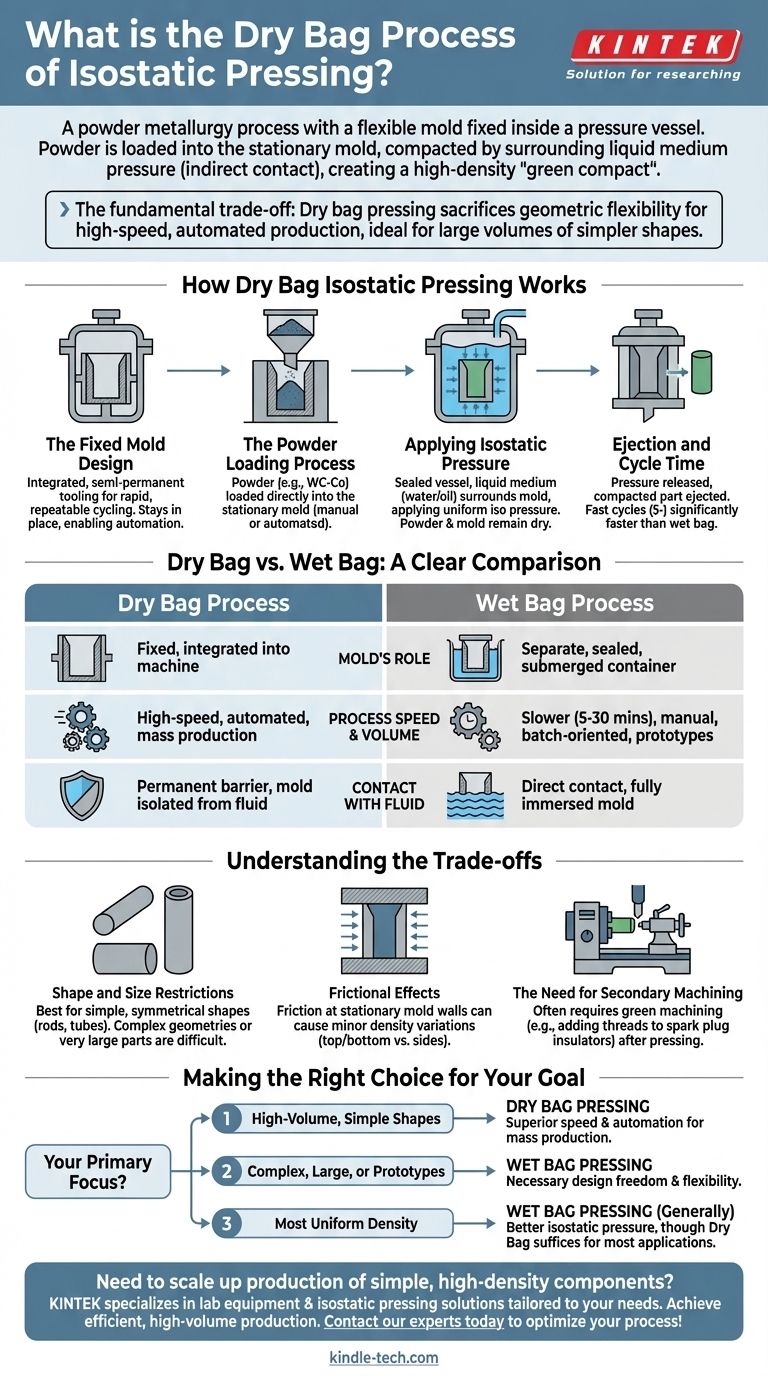

ドライバッグ式静水圧プレスは、柔軟な金型が圧力容器内に固定される粉末冶金プロセスです。粉末はこの固定された金型に充填され、金型を囲むが直接触れることのない液体媒体によって圧力が加えられます。これにより、粉末は固体の高密度部品、いわゆる「グリーンコンパクト(生型)」に圧縮されます。

静水圧プレスの根本的なトレードオフは、速度と複雑さです。ドライバッグ式プレスは、幾何学的柔軟性を犠牲にして高速で自動化された生産を実現するため、単純な形状の大量生産に最適です。

ドライバッグ式静水圧プレスの仕組み

ドライバッグプロセスは、統合された半永久的なツーリングによって定義され、迅速かつ繰り返し可能なサイクルを可能にします。この設計が、他の静水圧プレス方法と一線を画しています。

固定金型設計

他のプロセスとは異なり、ドライバッグ式プレスの柔軟な金型は、圧力容器に組み込まれた部品です。操作中は所定の位置に留まり、サイクル間で取り外されることはありません。

この統合された設計が、プロセスの速度と自動化への適合性の鍵となります。

粉末充填プロセス

炭化タングステン-コバルト(WC-Co)などの粉末は、固定された金型に直接充填されます。これは、少量生産の場合は手動で行うこともできますが、大量生産の場合は、上部から自動供給ホッパーを介して行うのが一般的です。

静水圧の印加

金型が充填されると、圧力容器は密閉されます。液体媒体(通常は水または油)が容器に送り込まれ、柔軟な金型の外面を囲みます。

この流体は均一な、つまり「静水圧」を印加し、金型内の粉末を密なコンパクトな微細構造を持つ固体塊に圧縮します。粉末と金型は「乾燥した」状態に保たれ、流体から隔離されます。

排出とサイクルタイム

短い保持時間の後、圧力が解放され、圧縮された部品(「グリーンコンパクト」)が金型から排出されます。その後、システム全体はすぐに次のサイクルの準備が整います。

1回のプレス実行はわずか5〜10分で完了するため、代替のウェットバッグプロセスよりも大幅に高速です。

ドライバッグとウェットバッグ:明確な比較

ドライバッグプロセスを理解するには、その対極にあるウェットバッグプレスと比較する必要があります。どちらを選択するかは、製造目標によって完全に異なります。

金型の役割

ドライバッグプレスでは、金型は固定されており、機械の一部です。ウェットバッグプレスでは、金型は粉末が充填された別個の密閉容器であり、その後、圧力容器の流体に完全に浸されます。

プロセス速度と生産量

ドライバッグは速度と自動化のために設計されており、大量生産の標準となっています。

ウェットバッグは、より手動でバッチ指向のプロセスです。サイクルタイムが5〜30分であるため、試作品、一点物、または少量生産に適しています。

流体との接触

これが決定的な違いです。ドライバッグ方式では、圧力流体と金型の間に恒久的な障壁があります。ウェットバッグ方式では、密閉された金型が圧力流体に直接接触し、完全に浸されます。

ドライバッグプレスのトレードオフを理解する

ドライバッグ方式は非常に効率的ですが、特定の用途には不向きな固有の制限があります。これらのトレードオフを客観的に評価することが重要です。

制限1:形状とサイズの制約

ツーリングが固定され、統合されているため、ドライバッグプロセスは、ロッド、チューブ、スパークプラグ碍子などの比較的単純で対称的な形状の製造に最適です。

複雑な形状、アンダーカット、または非常に大きな部品は、製造が困難または不可能であり、より柔軟なウェットバッグ方式で処理する方が適しています。

制限2:摩擦効果

完璧な静水圧システムでは、あらゆる方向から圧力が均等にかかります。しかし、ドライバッグプロセスでは、粉末が固定された金型壁に接触する場所で摩擦が発生する可能性があります。

これにより、部品の上下が側面と同じ圧縮力を正確に受けないため、部品内にわずかな密度ばらつきが生じる可能性があります。

二次加工の必要性

形状の制限により、ドライバッグプレスで作られた部品は、二次加工が必要になることがよくあります。たとえば、スパークプラグ碍子は基本的な形状にプレスされた後、ねじやその他の表面特徴を追加するためにグリーンマシニング(最終焼結前の部品加工)が必要です。

目標に合った適切な選択をする

正しい静水圧プロセスを選択するには、その方法の能力を特定の生産目標と一致させる必要があります。

- 単純な形状の大量生産が主な焦点である場合:ドライバッグプレスは、その優れた速度と自動化への適合性から、明確な選択肢です。

- 複雑な、大きな、または試作品の製造が主な焦点である場合:ウェットバッグプレスは、必要な設計の自由度と柔軟性を提供し、その遅いサイクルタイムを正当化します。

- 重要な部品に対して可能な限り均一な密度を達成することが主な焦点である場合:ウェットバッグプレスは一般的に、より真の静水圧を提供しますが、ドライバッグはほとんどの産業用途で十分です。

最終的に、適切な選択は、部品の形状の要求と必要な生産量および速度のバランスによって決まります。

要約表:

| 特徴 | ドライバッグプロセス | ウェットバッグプロセス |

|---|---|---|

| 金型タイプ | 固定式、機械に統合 | 分離型、取り外し可能な容器 |

| サイクルタイム | 高速(5~10分) | 低速(5~30分) |

| 生産量 | 大量生産、マスプロダクション | 少量生産、試作品、一点物 |

| 部品の複雑さ | 単純な、対称的な形状(ロッド、チューブ) | 複雑な形状、大型部品 |

| 自動化 | 自動化に非常に適している | 手動、バッチ処理 |

| 流体との接触 | 金型は圧力流体から隔離されている | 金型は圧力流体に完全に浸漬されている |

シンプルで高密度の部品の生産を拡大する必要がありますか? KINTEKは、お客様のラボのニーズに合わせた静水圧プレスソリューションを含む、ラボ機器と消耗品を専門としています。当社の専門知識は、適切なプレス技術で効率的で大量生産を実現するのに役立ちます。今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様のプロセスをどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

よくある質問

- 冷間静水圧プロセスとは?複雑な粉末部品で均一な密度を実現する

- NaSICONにはなぜコールド等方圧プレス(CIP)が必要なのですか? 最高のグリーン密度とイオン伝導率を実現

- 固体電解質ペレットに等方圧プレスが使用されるのはなぜですか?正確なイオン伝導率のために最大密度を達成する

- アルミニウムマトリックス複合材料におけるコールドアイソスタティックプレス(CIP)の役割とは?ホットプレスを改善するために密度90%を達成する

- コールドシンタリングとは? 新しい複合材料への低エネルギー経路

- コールドアイソスタティックプレス(CIP)は、LPSCl/LLZO界面をどのように促進しますか?優れた全固体電池結合を実現

- 等静圧セラミックスの圧力はどれくらいですか?優れたセラミック部品のために均一な密度を実現する

- 産業用HIP炉はどのように拡散接合を促進しますか?異種金属の完璧な接合を実現する