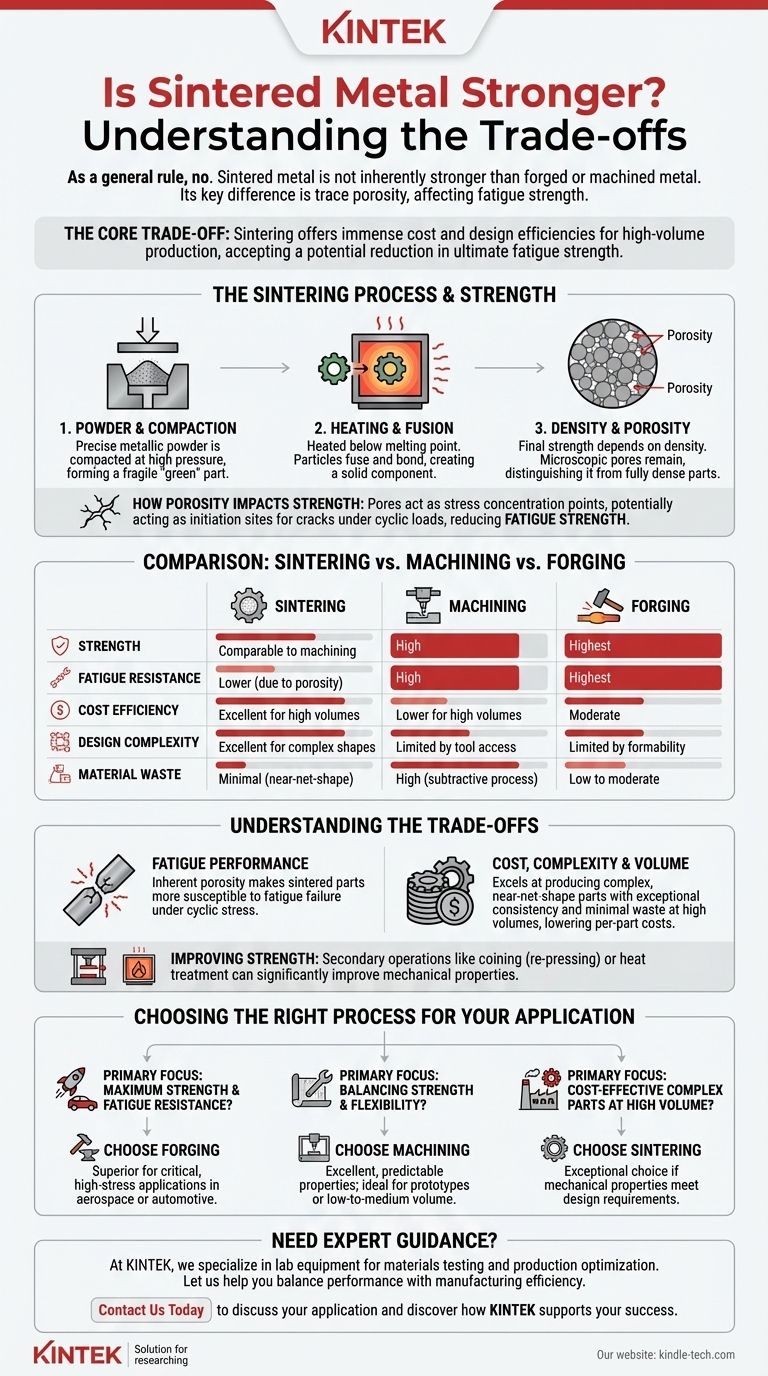

一般的な規則として、焼結金属は、圧延材から鍛造または機械加工によって製造された金属部品よりも本質的に強いわけではありません。しかし、適切に実行された焼結プロセスにより、機械的強度が機械加工品と同等、あるいはそれを置き換えるのに十分な部品を製造することができます。主な違いは、焼結プロセス後に残る微細な多孔性にあります。

焼結を選択するのは、優れた強度を達成するためではなく、大量生産における計り知れないコスト効率と設計効率を活用するためです。主なトレードオフは、大幅な製造上の利点と引き換えに、究極の疲労強度の低下を受け入れることです。

焼結金属の強度を決定するもの

焼結部品の強度を理解するには、まずプロセスを理解する必要があります。これは、従来の除去加工(機械加工)や成形加工(鍛造)とは根本的に異なります。

焼結プロセスの概要

焼結は、精密な金属粉末から始まります。この粉末は金型内で高圧で圧縮され、所望の形状を持つものの壊れやすい「グリーン」部品が作られます。

このグリーン部品は、その後、制御雰囲気の炉で金属の融点よりわずかに低い温度に加熱されます。熱により個々の粒子が融合・結合し、固体で機能的な部品が形成されます。

密度と多孔性の重要な役割

焼結部品の強度は、最終的な密度に直接関係しています。密度が高い部品ほど、多孔性として知られる内部の空隙が少なくなります。

粒子は溶融・鋳造されるのではなく融合されるため、微細な孔がほぼ必ず残ります。高品質なプロセスではこれが最小限に抑えられますが、多孔性は焼結部品の強度を完全に密度の高い圧延部品や鍛造部品と区別する鍵となります。

多孔性が強度に与える影響

これらの微細な孔は、応力集中点として機能する可能性があります。部品に負荷がかかるとき、特に繰り返しのサイクル負荷がかかるとき、これらの点が亀裂の発生源となり、部品全体の疲労強度を低下させる可能性があります。

他の方法との焼結の比較

焼結金属の強度は、最も一般的な代替手段と直接比較することで最もよく理解できます。

焼結と機械加工の比較

機械加工は、すでに完全に密で均一な結晶構造を持つ圧延金属のソリッドバーまたはブロックから始まります。このプロセスは、最終形状を達成するために材料を除去するだけです。

高密度の焼結部品は、同様の合金で作られた機械加工部品の引張強度に非常に近づけることができます。ただし、多孔性のため、疲労性能に匹敵しない場合があります。

焼結と鍛造の比較

鍛造は、固体の金属片に極度の圧力をかけ、物理的に形状に塑性変形させます。このプロセスにより、金属の結晶構造が洗練され整列し、空隙が排除され、可能な限り最高の強度と耐疲労性が得られます。

焼結部品は、鍛造部品の強度に匹敵することはありません。鍛造は、最も極端な応力とサイクル負荷に耐える必要がある部品を作成するための優れた方法であり続けます。

トレードオフの理解:強度対効率

焼結が最も強い部品を製造しないのであれば、その広範な使用は他の重要な利点を示しています。それを使用するという決定は、エンジニアリング上のトレードオフです。

弱点:疲労性能

前述のように、焼結部品の固有の多孔性により、鍛造部品や機械加工部品よりも疲労破壊に対して脆弱になります。これにより、サイクル応力が主要な破壊モードである非常に重要な用途には、焼結はあまり適さなくなります。

強み:コストと複雑さ

焼結は、複雑なニアネットシェイプ部品を非常に高い量で、優れた一貫性と最小限の材料の無駄で製造するのに優れています。

例えば、複雑なギアを焼結によって成形する場合、仕上げ作業はほとんど必要ありません。同じギアを機械加工すると時間がかかり、かなりのスクラップが発生する可能性があり、鍛造では同じ幾何学的複雑性を達成できない可能性があります。この効率は、部品あたりのコストの低下に直接つながります。

焼結部品の強度の向上

強度のギャップを狭めることは可能です。コイニング(密度を高めるために部品を再プレスすること)や熱処理などの二次加工により、焼結部品の機械的特性が大幅に向上し、より幅広い用途で競争力を持つようになります。

アプリケーションに適したプロセスの選択

適切な製造方法の選択は、コンポーネントの特定の要件とビジネス目標に完全に依存します。

- 最大の強度と耐疲労性が主な焦点の場合: 鍛造は、特に航空宇宙や自動車のパワートレインにおける重要な高応力用途において、優れた選択肢です。

- 良好な強度と設計の柔軟性のバランスが主な焦点の場合: 固体材料からの機械加工は、優れた予測可能な特性を提供し、プロトタイプまたは低〜中量生産に最適です。

- 複雑な部品のコスト効率の高い大量生産が主な焦点の場合: 焼結は、機械的特性が用途の設計要件を満たす限り、優れた選択肢です。

特性と経済性のこのバランスを理解することで、プロジェクトが必要とする正確な性能と価値を提供する製造プロセスを選択できます。

要約表:

| 特性 | 焼結 | 機械加工 | 鍛造 |

|---|---|---|---|

| 強度 | 機械加工に匹敵 | 高い | 最高 |

| 耐疲労性 | 低い(多孔性のため) | 高い | 最高 |

| コスト効率 | 大量生産に優れている | 大量生産では低い | 中程度 |

| 設計の複雑さ | 複雑な形状に優れている | 工具のアクセスによって制限される | 成形性によって制限される |

| 材料の無駄 | 最小限(ニアネットシェイプ) | 多い(除去プロセス) | 低い〜中程度 |

コンポーネントに適した金属加工プロセスの選択についてサポートが必要ですか?

KINTEKでは、材料試験と生産最適化のための専門的なガイダンスと高品質なラボ機器の提供を専門としています。高容量部品の焼結を評価している場合でも、強度試験のためのソリューションが必要な場合でも、当社のチームはパフォーマンスと製造効率のバランスを取るお手伝いができます。

材料開発と生産におけるお客様の成功をサポートするために、KINTEKのラボ機器と消耗品に関する専門知識について、お客様固有のアプリケーション要件をご相談ください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 手動等方圧プレス機 CIPペレットプレス