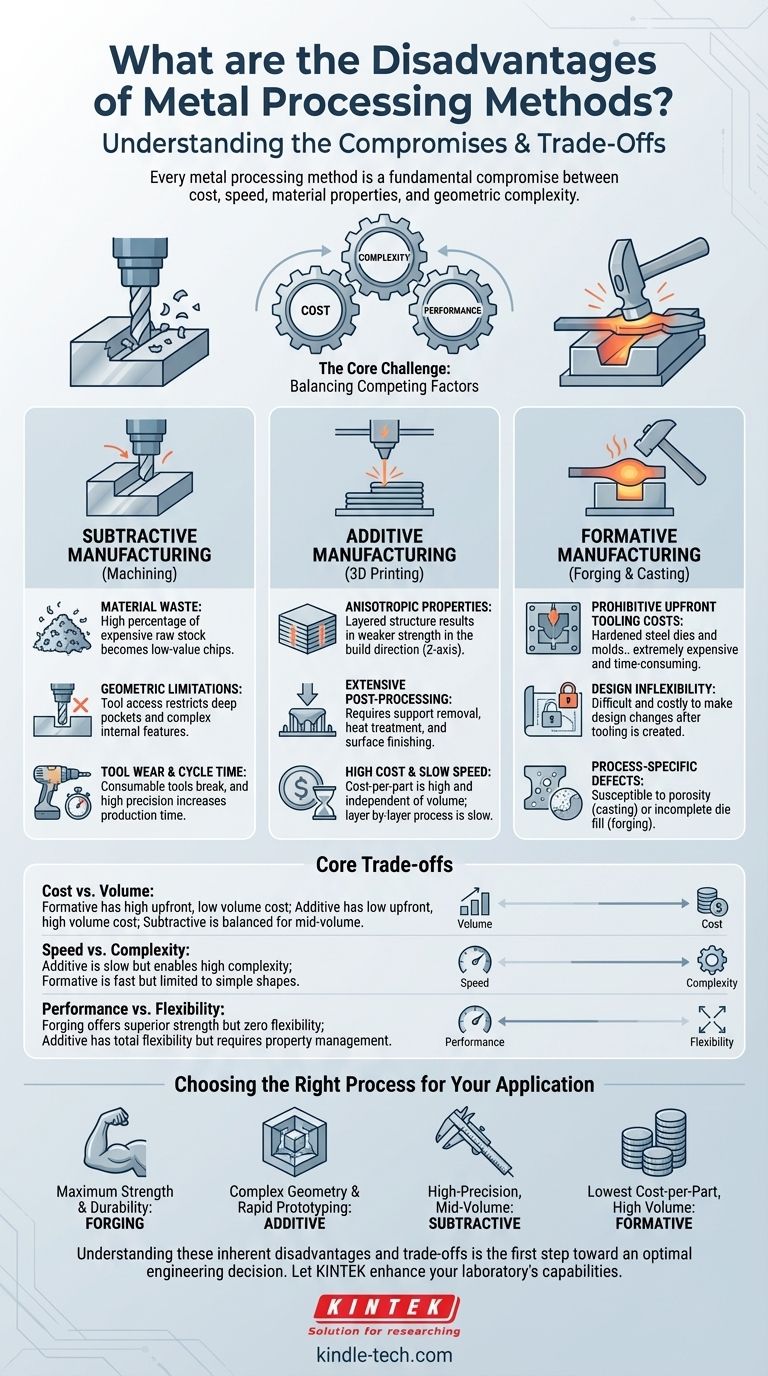

あらゆる金属加工方法の主な欠点は、それが根本的な妥協を表しているという点です。単一の方法がすべての領域で優れているわけではなく、それぞれが製造コスト、速度、部品の最終的な材料特性、達成可能な幾何学的複雑さなどの重要な要素との間でトレードオフを強いることになります。

金属製造における核となる課題は、「完璧な」プロセスを見つけることではなく、特定の用途、予算、生産量に対して適切な一連の制限を持つプロセスを選択することです。

欠点を理解するためのフレームワーク

特定の欠点を理解するためには、方法を減法(サブトラクティブ)、積層(アディティブ)、成形(フォーマティブ)の3つの主要なカテゴリに分類するのが最善です。各カテゴリには、固有の欠点の明確な特性があります。

減法製造(機械加工)の欠点

CNCミーリングや旋削などの減法プロセスは、固体ブロック(ビレットまたはブランク)から材料を切り取ることで最終形状を作成します。

材料の無駄

最も明白な欠点は材料の無駄です。機械加工中に除去される金属の切りくずは、原材料よりも著しく価値が低く、直接的かつしばしば多大なコストとなります。これは、チタンや特殊合金などの高価な材料を扱う場合に特に痛手となります。

幾何学的制約

部品の形状は、切削工具の物理的なアクセスによって制限されます。深く狭いポケットや複雑な内部形状(アンダーカット)を作成することは困難または不可能であり、コストと時間が増加する複数のセットアップや特殊な機械が必要になります。

工具摩耗とサイクルタイム

切削工具は消耗品であり、摩耗したり破損したりするため、継続的な運用コストとなります。さらに、高精度や複雑なフィーチャーを実現するには長い機械加工サイクルが必要になることが多く、大量生産にとっては部品あたりのコストが高くなりすぎる可能性があります。

積層製造(3Dプリンティング)の欠点

DMLS(直接金属レーザー焼結)やEBM(電子ビーム溶解)などの積層プロセスは、金属粉末から層ごとに部品を構築します。

材料の異方性特性

部品は層ごとに構築されるため、その機械的特性は異方性になる可能性があります。つまり、Z軸(ビルド方向)よりもX-Y平面の方が強度が高くなります。これは致命的な故障点となる可能性があり、設計において考慮する必要があります。

広範な後処理

「印刷された」金属部品が完成品であることはめったにありません。通常、ビルドプレートからの取り外し、サポート構造の除去、内部応力を解放するための熱処理、望ましい公差と仕上げを実現するための表面機械加工や研磨など、複数の後処理ステップが必要です。各ステップが時間とコストを追加します。

大量生産における高コストと低速

金属積層造形における部品あたりのコストは、生産量とはほとんど独立しています。これは一点物のプロトタイプには理想的ですが、成形方法と比較すると大量生産には経済的に実行不可能です。層ごとのプロセスも本質的に遅いです。

成形製造(鍛造・鋳造)の欠点

鍛造、鋳造、プレス加工などの成形プロセスは、材料を除去することなく、力や熱を使用して金属を所望の形状に成形します。

法外な初期ツーリングコスト

これが最大の障壁です。鍛造用の硬化鋼ダイや鋳造用の金型の作成は、非常に高価で時間がかかります。これらの高い初期費用は、非常に高い生産量(数千または数百万個)で償却することによってのみ正当化されます。

設計の柔軟性の欠如

ダイや金型が作成されると、設計変更は非常に困難で高価であり、不可能であることさえあります。これにより、要件が変更される可能性のあるプロトタイピングや反復設計にとって、成形プロセスは全く適さなくなります。

プロセス固有の欠陥

各成形プロセスには、固有の欠陥セットがあります。鋳造は気孔率(閉じ込められたガス泡)や収縮の影響を受けやすく、鍛造はダイの充填不足や望ましくない表面スケールに悩まされる可能性があります。これらは、軽減するために厳格なプロセス管理を必要とします。

コアとなるトレードオフの理解

方法の選択は、コスト、複雑さ、性能という3つの競合する要素の間のバランスをとる行為です。

コスト対ボリューム

成形プロセスは莫大な初期費用がかかりますが、大量生産では部品あたりのコストが最も低くなります。積層プロセスは初期費用は非常に低いですが、部品あたりのコストは高く一定です。減法機械加工は中間に位置し、低〜中程度の生産量でバランスを提供します。

速度対複雑さ

積層造形は想像できるほぼすべての形状を生成できますが、ビルドプロセスは遅いです。プレス加工などの成形プロセスは生産においては信じられないほど高速ですが、比較的単純な形状に限定されます。

性能対柔軟性

鍛造は制御された結晶粒流により優れた強度を持つ部品を生成しますが、ツーリングが作成されると設計の柔軟性はゼロになります。積層造形は完全な設計の柔軟性を提供しますが、注意深い管理を必要とする、より弱く異方性の材料特性をもたらす可能性があります。

用途に最適なプロセスの選択

「どの方法が最適か?」という問いへの答えは、プロジェクトの最も重要な優先順位を定義することから始まります。

- 主な焦点が最大の材料強度と耐久性である場合: 鍛造は、理想的な結晶粒構造を生成するため、鍛造可能な部品に対してしばしば優れた選択肢となります。

- 主な焦点が複雑な形状または迅速なプロトタイピングである場合: 積層造形は比類のないソリューションであり、他のどの方法でも生成できない形状を可能にします。

- 主な焦点が低〜中程度の生産量における高精度と良好な表面仕上げである場合: 減法製造(CNC機械加工)は引き続き業界標準です。

- 主な焦点が非常に高い生産量における可能な限り低い部品あたりのコストである場合: 鋳造やプレス加工などの成形プロセスが、圧倒的に最も経済的な選択肢です。

これらの固有の欠点とトレードオフを理解することは、最適なエンジニアリング上の決定を下すための第一歩です。

要約表:

| 製造方法 | 主な欠点 | 主要なトレードオフ |

|---|---|---|

| 減法(例:CNC機械加工) | 高い材料の無駄、幾何学的制約、工具摩耗 | コスト対精度 |

| 積層(例:金属3Dプリンティング) | 異方性特性、広範な後処理、大量生産では低速 | 複雑さ対速度 |

| 成形(例:鍛造、鋳造) | 高い初期ツーリングコスト、設計の柔軟性の欠如、プロセス固有の欠陥 | 性能対柔軟性 |

研究室の特定のニーズに最適な金属加工方法の選択に苦労していますか? KINTEKでは、これらの重要なトレードオフを乗り切るのに役立つ、カスタマイズされた研究室機器と消耗品の提供を専門としています。精密な機械加工ツール、高度な積層造形システム、または信頼性の高い成形加工装置が必要な場合でも、当社の専門家が最適な材料特性、コスト効率、幾何学的複雑さを達成できるようサポートします。

KINTEKで研究室の能力を向上させましょう—今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験材料・分析用金属顕微鏡試料作製機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- ラボ用ダブルプレート加熱プレス金型