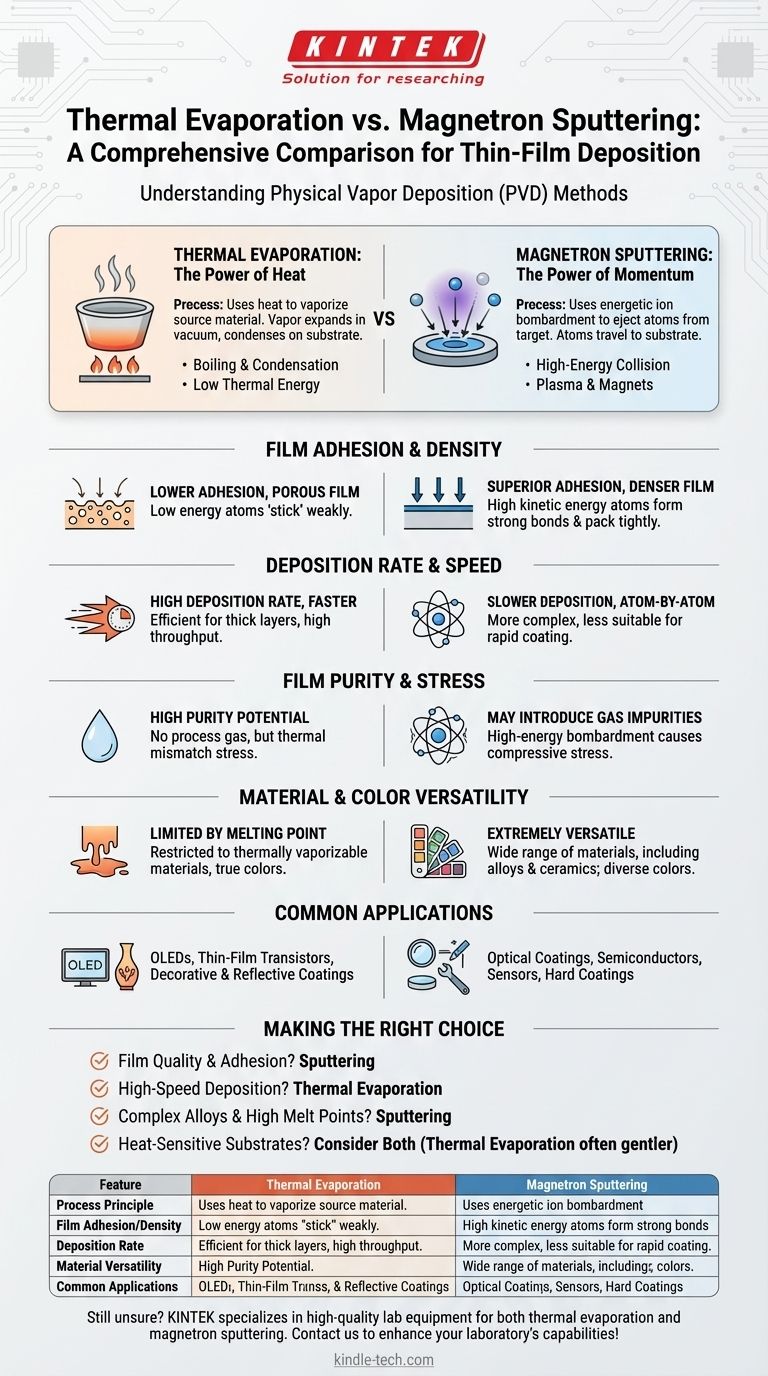

本質的に、熱蒸着とマグネトロンスパッタリングは、固体材料を蒸気にして基板にコーティングする方法が異なる2つの物理蒸着(PVD)法です。熱蒸着は、材料が蒸発するまで熱で加熱するのに対し、マグネトロンスパッタリングは、高エネルギーイオン衝撃によってターゲットから原子を物理的に叩き出します。このエネルギー伝達の根本的な違いが、密着性、密度、堆積速度など、結果として得られる薄膜の特性を決定します。

これら2つの技術の選択は、典型的なエンジニアリングにおけるトレードオフです。マグネトロンスパッタリングは一般的に高品質で密着性の高い膜を生成しますが、プロセスが遅く複雑です。熱蒸着はより速く単純ですが、密度が低く密着性が弱い膜になります。

基本的なプロセス:熱と運動量

両方の技術は、蒸発した材料が空気分子と衝突することなく基板に到達できるように、真空チャンバー内で実行されます。しかし、その蒸気を生成する方法が決定的な違いです。

熱蒸着の仕組み

熱蒸着は概念的に単純です。るつぼまたは「ボート」に入れられたソース材料は、大きな電流を流すことによって、その蒸発点を超える温度まで加熱されます。

このプロセスにより、真空チャンバー全体に広がる材料の蒸気雲が生成されます。この蒸気が基板の冷たい表面に接触すると、凝縮して薄膜を形成します。これは、沸騰したやかんからの蒸気が冷たい窓に凝縮するのと似ています。

マグネトロンスパッタリングの仕組み

スパッタリングは熱に依存しません。代わりに、通常アルゴンなどの不活性ガスの高エネルギープラズマを使用します。ソース材料(「ターゲット」)に高電圧が印加され、ガスがイオン化して発光プラズマを形成します。

これらの正に帯電したイオンは、巨大な力で負に帯電したターゲットに加速されます。この衝突は、個々の原子または小さな原子クラスターをターゲット材料から叩き出すのに十分なエネルギーを持っています。これらの「スパッタリングされた」原子は真空を通過し、基板上に堆積して、原子ごとに膜を構築します。磁石は、プラズマをターゲットの近くに閉じ込めるために使用され、スパッタリングプロセスの効率を劇的に高めます。

主要な膜特性の比較

蒸着における低い熱エネルギーとスパッタリングにおける高い運動エネルギーというエネルギーの違いは、最終的な膜特性に直接影響します。

膜の密着性と密度

スパッタリングされた原子は、はるかに高い運動エネルギーで基板に到達します。このエネルギーは、基板表面とのより強い結合を形成し、より密に充填されるのに役立ち、その結果、優れた密着性と高密度の膜が得られます。

蒸着された原子は低い熱エネルギーしか持っていません。それらは基本的に着地した場所に「付着」し、より多孔質な膜構造と基板への弱い密着性につながります。

堆積速度とスピード

熱蒸着は強力な蒸気流を生成できるため、非常に高い堆積速度と短いプロセス時間を可能にします。これにより、厚い層を堆積したり、高スループット製造を行うのに非常に効率的です。

スパッタリングは原子ごとのプロセスであり、本質的に遅いです。堆積速度は一般的に熱蒸着よりもはるかに遅く、迅速なコーティングを必要とするアプリケーションにはあまり適していません。

膜の純度と応力

蒸着は、アルゴンなどのプロセスガスを必要としないため、特定の材料に対して非常に純粋な膜を生成できます。アルゴンはスパッタリングされた膜に埋め込まれることがあります。

ただし、どちらのプロセスも応力を引き起こす可能性があります。スパッタリングにおける高エネルギー衝撃は圧縮応力を引き起こす可能性があり、蒸着中の高温膜と低温基板間の熱ミスマッチは引張応力を引き起こす可能性があります。

材料と色の多様性

スパッタリングは非常に汎用性が高く、融点に依存しないため、金属、セラミックス、複雑な合金など、ほとんどすべての材料を堆積できます。これにより、異なる材料をスパッタリングしたり、反応性ガスを導入したりすることで、幅広い色の選択肢が可能になります。

蒸着は、分解せずに熱的に蒸発できる材料に限定されます。色は一般的にソース材料の本来の色(例:アルミニウム)に限定され、他の色を実現するには二次的な塗装プロセスが必要になることがよくあります。

各方法の一般的なアプリケーション

各技術の明確な利点により、それぞれ異なるアプリケーションに適しています。

熱蒸着を使用する場合

この方法は、高速性とプロセスの単純さが優先され、最高の膜密着性が主要な懸念事項ではない場合に推奨されます。

一般的な用途には、OLED、薄膜トランジスタの製造、装飾用または反射用の単純な金属コーティングの作成などがあります。

マグネトロンスパッタリングを使用する場合

スパッタリングは、膜の品質、耐久性、密着性が重要となるアプリケーションにとって最適な選択肢です。

光学コーティング(反射防止レンズなど)、工具用の硬質コーティング、半導体やセンサーに見られる精密な電気接点や層の製造に広く使用されています。

目標に合った適切な選択をする

あなたの決定は、特定のプロジェクトの最も重要な要件によって導かれるべきです。

- 膜の品質と密着性が主な焦点である場合:堆積する原子のエネルギーが高いため、より高密度で耐久性のある膜が作成されるため、スパッタリングが優れた選択肢です。

- 高速堆積またはプロセスの単純さが主な焦点である場合:熱蒸着は、はるかに高速なコーティング時間を提供し、複雑な機器が少なくて済みます。

- 複雑な合金や難溶性材料を堆積する場合:スパッタリングは、熱蒸着できない非常に高い融点を持つ材料や複雑な組成の材料を堆積できます。

- 熱に敏感な基板を扱う場合:どちらの方法も熱を発生させますが、熱蒸着はより穏やかであると見なされることがよくあります。ただし、いずれの場合も特定のプロセスパラメータを慎重に管理する必要があります。

これら2つの強力な技術を区別する物理学を理解することで、特定のアプリケーションに最適な堆積方法を選択できるようになります。

要約表:

| 特徴 | 熱蒸着 | マグネトロンスパッタリング |

|---|---|---|

| プロセス原理 | 熱誘起蒸発 | 高エネルギーイオン衝撃(スパッタリング) |

| 膜の密着性/密度 | 密着性が低く、多孔質 | 優れた密着性、高密度膜 |

| 堆積速度 | 高速、より速いコーティング | 遅い、原子ごとのプロセス |

| 材料の多様性 | 融点によって制限される | 幅広い材料(金属、セラミックス、合金) |

| 一般的なアプリケーション | OLED、装飾コーティング | 光学コーティング、半導体、硬質コーティング |

あなたの研究室の薄膜堆積ニーズにどちらのPVD方法が適しているかまだ不明ですか? KINTEKは、熱蒸着とマグネトロンスパッタリングの両方のプロセスに対応する高品質の実験装置と消耗品を提供しています。当社の専門家は、お客様の特定のアプリケーションに最適なソリューションを選択し、優れた膜密着性、正確な膜厚制御、最適な材料性能を実現するお手伝いをします。今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用