本質的に、PVDとメッキの違いは物理学と化学の問題です。物理蒸着(PVD)は、材料の薄膜を物理的に表面に原子レベルで堆積させるドライな真空プロセスです。従来のメッキ、すなわち電気メッキは、液体浴中で電流を使用して導電性部品の表面に金属層を成長させるウェットな化学プロセスです。

PVDとメッキの選択の中心はトレードオフです。PVDの優れた硬度と材料の多様性に対して、メッキの複雑な形状を厚く、古典的な金属光沢で均一にコーティングできる能力との間で選択する必要があります。

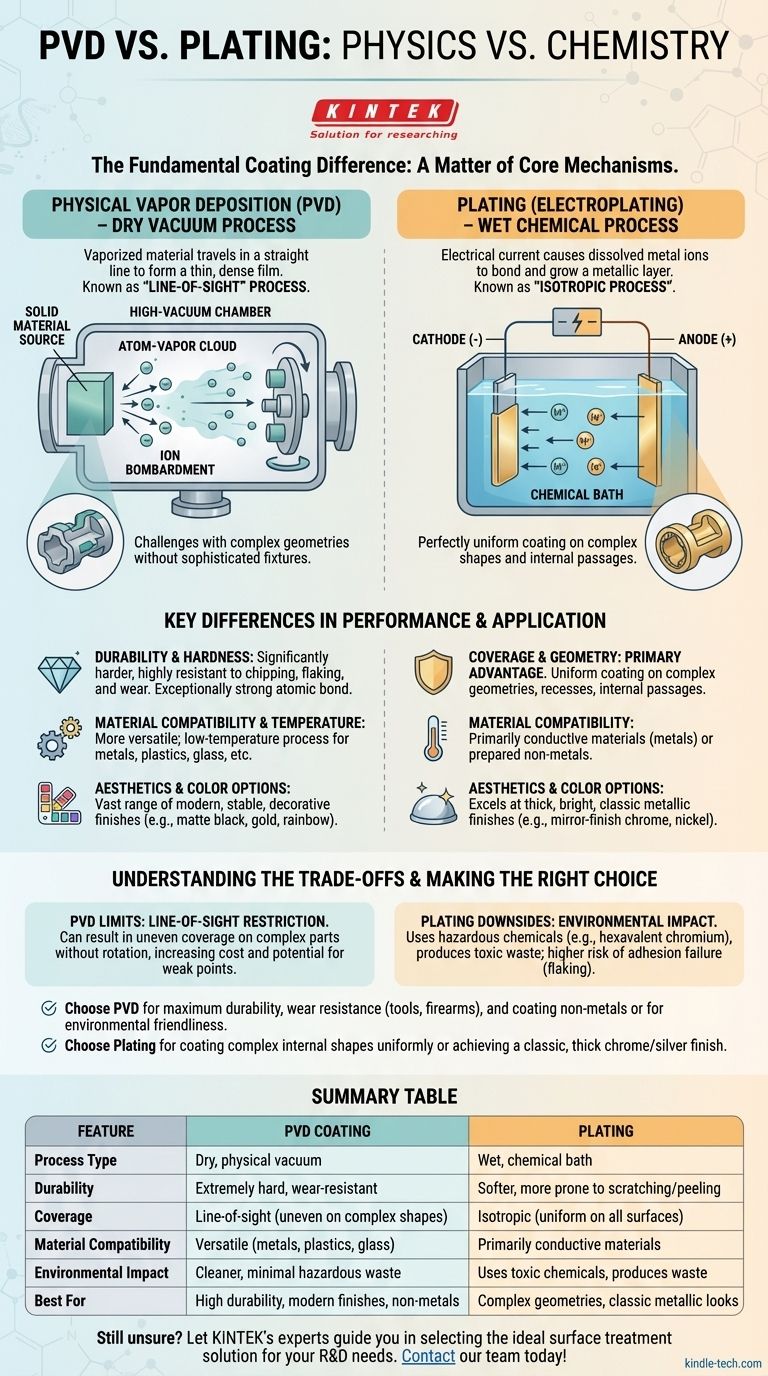

各プロセスの基本的な仕組み

アプリケーションに最適な方法を理解するには、まずコーティングの適用方法の根本的な違いを把握する必要があります。

物理蒸着(PVD):真空ベースの成膜

PVDは高真空チャンバー内で行われます。固体原料は、スパッタリング(イオンで衝突させるなど)といった物理的なプロセスによって気化されます。

この気化された材料は真空を直進し、ターゲットオブジェクト上に凝縮して、非常に薄く、高密度で、密着性の高い膜を形成します。

材料が直進するため、PVDは「一方向性(line-of-sight)」プロセスとして知られています。蒸気源に直接さらされていない表面はコーティングされません。

メッキ:化学浴プロセス

メッキは液体化学溶液中で行われます。最も一般的な方法である電気メッキでは、コーティングされる物体を浴槽に浸し、陰極(マイナス電極)として機能させます。

溶液に電流を流すと、溶解した金属イオンが移動して物体の表面に結合し、効果的に金属層が「成長」します。

物体が完全に浸漬されるため、これは等方性プロセス(isotropic process)です。コーティングは、複雑な内部チャネルや穴を含む、液体が接触できるすべての表面に均一に形成されます。

性能と応用の主な違い

プロセスの違いは、耐久性、外観、および適切な使用例において大きく異なる結果をもたらします。

耐久性と硬度

PVDコーティングは、ほとんどのメッキ仕上げよりも著しく硬く、耐久性があり、耐食性に優れています。PVDプロセスで生成される原子結合は非常に強固であり、欠け、剥がれ、摩耗に対する高い耐性をもたらします。

メッキは保護的ではありますが、より柔らかい層であり、傷がつきやすく、表面処理やプロセスに欠陥があると剥がれる可能性があります。

被覆性と形状

これがメッキの主な利点です。その等方性により、複雑な形状、深い凹部、または内部通路を持つ部品に完全に均一なコーティングが保証されます。

PVDの一方向性の性質により、プロセス中に部品を回転させるための高度な治具なしに複雑な形状を均一にコーティングすることは困難です。

材料適合性と温度

PVDはより多用途です。これは低温プロセスであり、標準的な鋼や合金に加えて、プラスチック、ガラス、熱に敏感な金属など、幅広い材料にコーティングするために使用できます。

電気メッキは一般的に、基材が電気伝導性であることを必要とし、その適用を金属または特別に処理された非金属に限定します。

美観と色の選択肢

PVDは、非常に安定した、幅広いモダンな装飾仕上げ(例:マットブラック、ゴールド、ローズゴールド、ブロンズ、さらには玉虫色のレインボーカラー)を提供します。

メッキは、鏡面クロム、ニッケル、または銀などの厚く、明るい、古典的な金属光沢を生成するのに優れています。

トレードオフの理解

どちらの方法も万能ではありません。目標に対して間違った方を選択すると失敗につながる可能性があります。

PVDの限界

主な欠点は「一方向性の制限」です。注意深い部品の回転がないと、複雑な部品で不均一または不完全な被覆が生じ、摩耗や腐食の弱点となる可能性があります。この複雑さの増加はコストを押し上げる可能性があります。

メッキの欠点

従来のメッキに関する最も重要な懸念は、その環境への影響です。このプロセスでは、しばしば有害な化学物質(六価クロムなど)が使用され、慎重な廃棄が必要な有毒廃棄物が生成されます。さらに、PVDと比較して、密着不良による剥がれや浮きがより一般的な故障モードとなります。

目標に合った正しい選択をする

アプリケーションの特定の要件が選択を決定する必要があります。

- 主な焦点が最大の耐久性と耐摩耗性である場合: 優れた硬度と密着性を持つPVDを選択してください。工具、銃器、高級時計に最適です。

- 主な焦点が複雑な内部形状を均一にコーティングすることである場合: 一方向性プロセスでは不可能な完全な被覆を液浴が提供するため、メッキを選択してください。

- 主な焦点が古典的で厚いクロムまたは銀の仕上げである場合: メッキがこの特定の美観を達成するための伝統的かつ最も効果的な方法です。

- 主な焦点が環境への優しさや非金属のコーティングである場合: PVDは、プラスチック、複合材料、その他の材料に適した、よりクリーンで多用途なプロセスです。

コアメカニズム—物理的な膜対化学浴—を理解することが、特定のニーズに合った適切なコーティングを選択するための鍵となります。

要約表:

| 特徴 | PVDコーティング | メッキ |

|---|---|---|

| プロセスタイプ | ドライ、物理的な真空プロセス | ウェット、化学浴プロセス |

| 耐久性 | 極めて硬い、耐摩耗性 | より柔らかい、傷や剥がれが発生しやすい |

| 被覆性 | 一方向性(複雑な形状では不均一) | 等方性(すべての表面で均一) |

| 材料適合性 | 多用途(金属、プラスチック、ガラス) | 主に導電性材料 |

| 環境への影響 | よりクリーン、有害廃棄物は最小限 | 有毒化学物質を使用、廃棄物を生成 |

| 最適用途 | 高い耐久性、モダンな仕上げ、非金属 | 複雑な形状、古典的な金属光沢 |

お使いの部品に最適なコーティングプロセスがまだ不明ですか? KINTEKの専門家がご案内します。当社は表面処理の研究開発のための実験装置と消耗品を専門としており、耐久性、性能、美観の向上を実現するために理想的なPVDまたはメッキソリューションの選択をお手伝いします。当社のチームに今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器