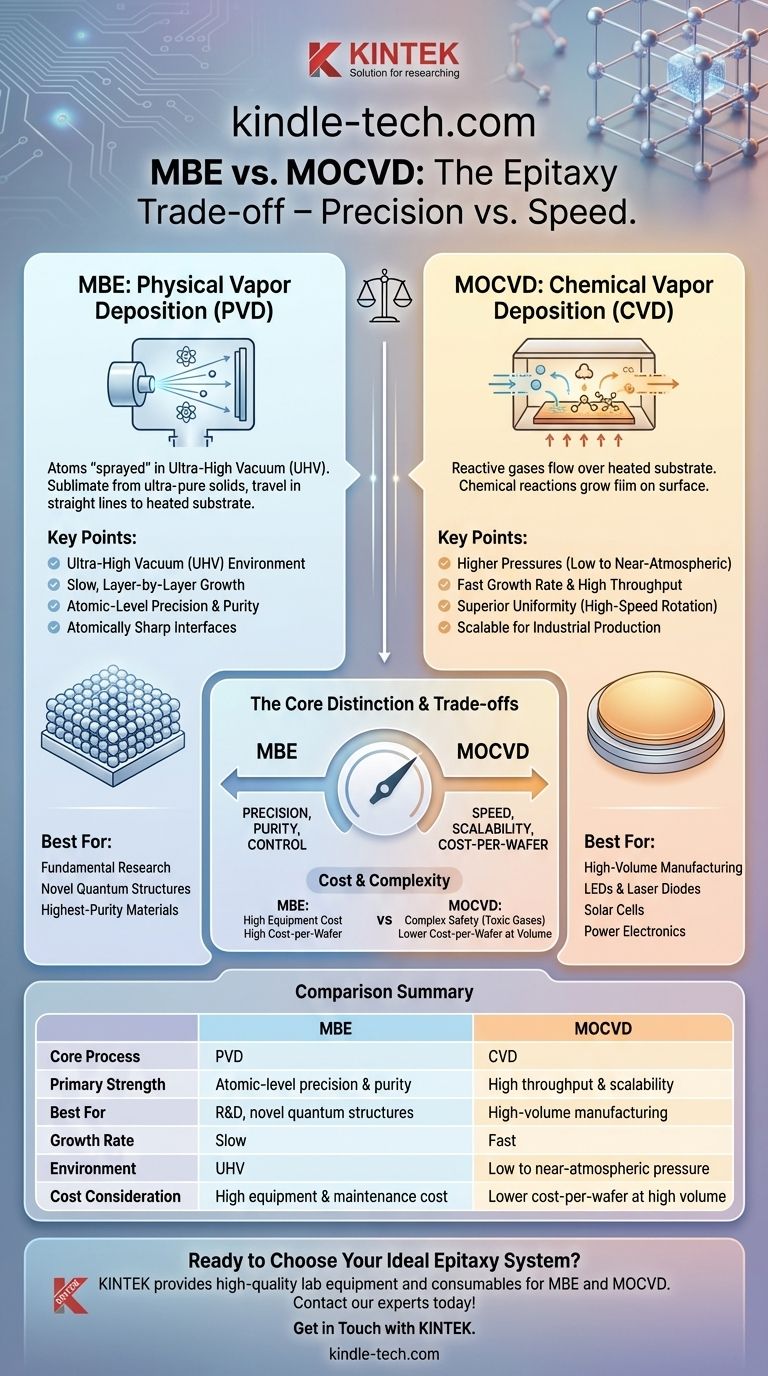

その核心において、分子線エピタキシー(MBE)と有機金属気相成長法(MOCVD)の主な違いは、基板への材料供給方法にあります。MBEは高真空中で原子を「噴霧」する物理プロセスであるのに対し、MOCVDは反応性ガスを使用して表面に膜を「成長」させる化学プロセスです。この根本的な違いが、それぞれの強みを決定します。MBEは比類のない精度を提供し、MOCVDは優れた速度とスケーラビリティを提供します。

どちらの技術も高品質な結晶薄膜(エピタキシー)を生成しますが、どちらを選択するかは古典的なエンジニアリングのトレードオフです。MBEは究極の純度と原子レベルの制御を求める場合の選択肢であり、MOCVDは大量生産のための主力技術です。

核心的な違い:物理的堆積 vs. 化学的堆積

これらの技術の名称は、その根本的な性質を明らかにしています。一方は物理プロセス(蒸発)に基づいており、もう一方は化学反応に依存しています。

MBE:物理的堆積プロセス

分子線エピタキシーは、物理気相成長法(PVD)の洗練された形態です。

超高真空(UHV)チャンバー内で、ガリウムやヒ素などの超高純度固体元素源を加熱することで機能します。これにより、元素が昇華し、加熱された基板に向かって直線的に、つまり「分子線」として移動します。

原子は基板に到達して付着し、原子層ごとに完璧な結晶格子を形成します。UHV環境は、汚染を防ぎ、ビームが妨げられずに移動するために不可欠です。

MOCVD:化学反応プロセス

有機金属気相成長法は、化学気相成長法(CVD)の一種です。

この方法では、目的の原子を含む前駆体ガス(例:トリメチルガリウムとアルシン)が反応チャンバーに導入されます。これらのガスは加熱された基板上を流れます。

熱によりガスが分解し、基板表面で化学的に反応し、目的の元素を残して結晶膜を形成します。反応の副生成物はその後ポンプで排出されます。

主要な操作パラメータの比較

物理的か化学的かの違いは、これらのシステムがどのように動作し、何を達成できるかにおいて、実用上大きな違いを生み出します。

成長速度とスループット

MOCVDは、著しく高い成長速度と全体的なスループットを持っています。これにより、LEDやレーザーダイオードなどの化合物半導体デバイスの工業規模での製造において主要な方法となっています。

MBEは本質的に遅いプロセスです。原子ごとに材料を堆積させるため、大量生産には適していませんが、この遅い速度が並外れた制御を可能にしています。

動作環境

MBEは超高真空(UHV)を必要とします。この清浄な環境は不純物を最小限に抑え、MBEに最高の純度の膜を生成するという評判を与えています。

MOCVDは、低真空からほぼ大気圧までのはるかに高い圧力で動作します。これにより、装置はいくつかの点で複雑さが軽減されますが、慎重に管理する必要がある気相流体力学が導入されます。

膜の品質と均一性

UHV環境でのMBEのゆっくりとした層ごとの成長は、原子的にシャープな界面と並外れた結晶純度を可能にします。これは、研究や完璧な構造を必要とするデバイスのゴールドスタンダードです。

MOCVDは、量産に適した非常に高品質な膜を製造します。高速ウェーハ回転(最大1500 RPM)などの技術が使用され、ガス流量の変動を平均化し、大面積ウェーハ全体での膜の均一性を劇的に向上させます。

トレードオフの理解

MBEとMOCVDの選択には、精度、速度、コストのバランスを取ることが含まれます。単一の「より良い」方法というものはなく、選択はアプリケーションの目標によって決まります。

精度 vs. 速度

これが中心的なトレードオフです。MBEは、膜厚と組成に対する比類のない原子レベルの制御を提供し、斬新な量子構造や最先端デバイスの作成に理想的です。

MOCVDは速度とスケーラビリティを優先します。迅速に、そして複数のウェーハに同時に膜を堆積させる能力は、製造において経済的です。

コストと複雑さ

MBEシステムは、購入および維持に非常に高価です。これは主に、複雑なUHVコンポーネント(ポンプ、ゲージ、チャンバー)によるものです。ウェーハあたりのコストは高くなります。

MOCVDシステムも複雑ですが、生産用に最適化されています。規模が大きくなると、高いスループットによりウェーハあたりのコストが大幅に低くなり、メーカーにとって初期投資が正当化されます。

安全性と材料の取り扱い

MOCVDで使用される前駆体ガス(有機金属化合物および水素化物)は、しばしば毒性が高く、自然発火性(空気中で自然に発火する)です。これには、広範な安全インフラと取り扱いプロトコルが必要です。

MBEで使用される固体源材料は、一般的に取り扱いがはるかに安全です。ただし、UHVシステム自体の複雑さが、独自の運用上の課題を提示します。

目標に合った適切な選択をする

あなたの決定は、先駆的な研究であろうと大規模な製造であろうと、プロジェクトの主要な目的に合致している必要があります。

- 基礎研究、斬新なデバイス構造、または最高純度の材料に重点を置く場合: MBEは、その比類のない精度と原子層の制御により、優れた選択肢です。

- LED、太陽電池、パワーエレクトロニクスなどの確立された技術の大量生産に重点を置く場合: MOCVDは、その高いスループット、スケーラビリティ、および大量生産における低コストにより、明確な業界標準です。

最終的に、MBEとMOCVDはどちらも強力で不可欠なツールであり、現代世界を定義する高度な半導体技術の創造を可能にしてきました。

要約表:

| 特徴 | 分子線エピタキシー(MBE) | 有機金属気相成長法(MOCVD) |

|---|---|---|

| コアプロセス | 物理気相成長法(PVD) | 化学気相成長法(CVD) |

| 主な強み | 原子レベルの精度と純度 | 高いスループットとスケーラビリティ |

| 最適用途 | 研究開発、斬新な量子構造 | 大量生産(LED、太陽電池) |

| 成長速度 | 遅い(層ごとの堆積) | 速い |

| 動作環境 | 超高真空(UHV) | 低真空からほぼ大気圧 |

| コスト考慮事項 | 高い装置およびメンテナンスコスト | 大量生産ではウェーハあたりのコストが低い |

研究室に最適なエピタキシーシステムを選択する準備はできていますか?

MBEとMOCVDのトレードオフを理解することは、研究または生産目標にとって重要です。KINTEKは、特定の薄膜堆積ニーズを満たす高品質の実験装置と消耗品の提供を専門としています。

KINTEKがお手伝いできること:

- 精度、スループット、予算の要件に基づいて、理想的なシステムを選択します。

- MBEとMOCVDの両方のプロセスに対応する信頼性の高い装置と消耗品を調達します。

- 適切なツールで研究室が最高の効率で稼働することを保証します。

今すぐ専門家にお問い合わせください。プロジェクトについて話し合い、KINTEKが研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 石英管付き1200℃分割管状炉 ラボ用管状炉